matière plastique

Mélange comportant, comme composant fondamental, une substance macromoléculaire et possédant, en général, la propriété d'être moulé ou modelé.

| CLASSIFICATION DES PRINCIPALES MATIÈRES PLASTIQUES (Les numéros donnés entre parenthèses renvoient, en fin de tableau, au nom commercial principal.) | |

| Classe | Composé macromoléculaire de base |

| THERMOPLASTIQUES cellulosiques | esters (nitrates, acétates et acétobutyrates de cellulose) éthers (méthyl-, éthyl-, benzyl- et hydroxyéthylcelluloses) |

| polyamides | polyundécanamide ou polyamide-11 (1) poly(hexaméthylène adipamide) ou polyamide-6,6 (2) poly(hexaméthylène sébaçamide) ou polyamide-6,10 poly(ε-caprolactame) ou polyamide-6 (3) |

| polyesters | polyesters aliphatiques, poly(téréphtalate d'éthylène glycol) [4] polycarbonates polyuréthannes linéaires |

| polyoléfines | polyéthylène hausse et basse densité, polypropylène, polystyrène ; copolymères correspondants |

| polyvinyliques | poly(chlorure de vinyle) ou PVC, poly(chlorure de vinylidène) [5], polymères fluorés divers dont le polytétrafluoroéthylène (6), poly(acétate de vinyle), poly(alcool vinylique) et ses divers acétals (formal, acétal, butyral) ; copolymères correspondants |

| polyacryliques | polyacrylates et polyméthacrylates divers dont le poly(méthacrylate de méthyle) [7], polyacrylonitrile et ses copolymères (dont les ABS), poly-acrylamide |

| THERMODURCISSABLES* phénoplastes | résines phénol-formol, phénol-furfural, résorcinol-formol et leurs formes modifiées par incorporation d'un ou de plusieurs autres phénols ou aldéhydes |

| aminoplastes | résines urée-formol et mélamine-formol |

| polyuréthannes | tridimensionnels (mousses, par ex.) |

| polyesters | insaturés, polycarbonates de diallyle, résines glycérophtaliques |

| polyépoxydes polysiloxanes (silicones) | après réaction avec un durcisseur (8) préparés soit à partir de monomères ayant une fonctionnalité supérieure à deux, soit par réticulation de polysiloxanes linéaires |

(1) Rilsan.

(2) Nylon.

(3) Perlon.

(4) Tergal.

(5) Les copolymères des chlorures de vinyle et de vinylidène sont commercialisés sous le nom de Saran.

(6) Téflon.

(7) Plexiglas.

(8) Araldite.

* Éventuellement, après addition d'un catalyseur de durcissement et de divers additifs.

Introduction

Les matières plastiques sont probablement le seul matériau dont la date de naissance soit fixée avec précision. En 1909, Leo Baekeland synthétise à Yonkers (New York) le premier plastique thermodurcissable : la Bakélite. Celle-ci est toujours utilisée de nos jours. Sa mise au point a été suivie de celle d'une foule de matériaux qui font désormais partie de notre vie quotidienne. Leur succès est dû à leurs nombreuses qualités : durabilité, solidité, légèreté, transparence, résistance aux produits chimiques. S'y ajoute une facilité de fabrication en grande série qui les rend économiques.

Les plastiques de synthèse issus de la pétrochimie ou de la carbochimie sont classés en trois grandes catégories. Les thermoplastiques de grande consommation, comme le polystyrène, sont très largement utilisés dans le secteur de l'emballage. Les thermodurcissables, comme les polyesters insaturés, sont employés dans l'industrie automobile et les articles ménagers. Plus récents, les plastiques techniques et spéciaux ont une diffusion plus restreinte. Cependant, parmi eux, les polymères fluorés et les polyamides concurrencent sérieusement les métaux dans de nombreux secteurs tels que l'automobile, le génie biomédical ou l'électroménager.

Avec une production qui double tous les quinze ans, le poids socio-économique des plastiques est important. En France, l'emballage est le premier débouché de ces produits, suivi par le bâtiment, l'électricité et les transports. Le reste est réparti dans les secteurs des textiles, des jouets, du matériel sanitaire et de l'énergie.

Pourtant, ces matériaux de grande consommation sont aussi les plus mal recyclés. Leur recyclage se heurte à de dures contraintes techniques et économiques. Des recherches sont en cours chez les grands producteurs ; des réglementations sont en préparation dans les pays industrialisés.

Dates clés des matières plastiques

DATES CLÉS DES MATIÈRES PLASTIQUES | |

| Naudin et Schutzenberger fabriquent l'acétate de cellulose,première fibre artificielle ( | |

| Leo Baekeland commercialise la Bakélite, première matière plastique synthétique. | |

| Polymérisation du métacrylate de méthyle par Walter Bauer, premier verre organique (Plexiglas) [production | |

| Commercialisation du polychlorure de vinyle (PVC) par Union Carbide and Chemicals, aboutissement de 25 ans de compétition internationale. | |

| Production du polyéthylène à l'échelle pilote par Imperial Chemical Industries. | |

| Production industrielle par Du Pont de Nemours du polyamide 6,6, ou Nylon, inventé par Wallace Carothers. | |

| Fabrication des premiers silicones, lubrifiants et élastomères, par Dow Corning. | |

| Découverte du polypropylène par Giulio Natta. Pour sa fabrication, des brevets rivaux sont déposés par Montecatini et Phillips Petroleum. | |

| Mise au point de plastiques techniques à haute performance : aramide (Du Pont de Nemours), polyéthylène téréphtalate (General Electric), polysulfones, polycarbonates. | |

Une multitude de produits

Au fil des ans, la famille des matières plastiques n'a cessé de s'agrandir. Les polymères se spécialisent et acquièrent de nouvelles aptitudes techniques. Des additifs judicieusement choisis leur confèrent des propriétés exceptionnelles comme la photosensibilité ou la conductivité électrique. Deux grandes catégories se partagent les applications actuelles : les thermoplastiques et les thermodurcissables. Ces appellations définissent le mode de polymérisation des résines. Les thermoplastiques, produits par polyaddition, durcissent en se refroidissant, mais cette réaction est réversible : ils se ramollissent de nouveau sous l'action de la chaleur. Cette propriété est utilisée dans les gaines rétractables (fardelage des palettes de manutention). Mais leur emploi est limité par la température d'utilisation (inférieure à 120°C). Les thermodurcissables, produits par polycondensation, durcissent à une température critique. Cette réaction déclenche des réactions chimiques irréversibles. Les thermoplastiques sont donc en principe récupérables par une nouvelle fusion de leur matière, cependant que les thermodurcissables gardent définitivement la forme qui leur a été donnée et résistent aux températures élevées (300°C). Les thermoplastiques, polychlorure de vinyle (PVC), polypropylène, polyéthylène, polystyrène, sont largement majoritaires ; ils représentaient (en 1988) 81 % de la production française. Parmi ceux-ci, le PVC vient largement en tête avec un million de tonnes par an, devançant les polyéthylènes et le polypropylène. Le reste de la production consiste en plastiques thermodurcissables, polyesters insaturés, phénoplastes, aminoplastes. Appartenant à l'une ou l'autre de ces grandes familles, mais différents par leur structure, leurs propriétés, ou encore par les techniques de mise en œuvre, se trouvent les polymères spéciaux, tels les polymères fluorés et les polycarbonates. D'un prix élevé, ils peuvent être dotés de propriétés spécifiques en vue d'applications dans les technologies de pointe.

Les principales matières plastiques

| CLASSIFICATION DES PRINCIPALES MATIÈRES PLASTIQUES (Les numéros donnés entre parenthèses renvoient, en fin de tableau, au nom commercial principal.) | |

| Classe | Composé macromoléculaire de base |

| THERMOPLASTIQUES cellulosiques | esters (nitrates, acétates et acétobutyrates de cellulose) éthers (méthyl-, éthyl-, benzyl- et hydroxyéthylcelluloses) |

| polyamides | polyundécanamide ou polyamide-11 (1) poly(hexaméthylène adipamide) ou polyamide-6,6 (2) poly(hexaméthylène sébaçamide) ou polyamide-6,10 poly(ε-caprolactame) ou polyamide-6 (3) |

| polyesters | polyesters aliphatiques, poly(téréphtalate d'éthylène glycol) [4] polycarbonates polyuréthannes linéaires |

| polyoléfines | polyéthylène hausse et basse densité, polypropylène, polystyrène ; copolymères correspondants |

| polyvinyliques | poly(chlorure de vinyle) ou PVC, poly(chlorure de vinylidène) [5], polymères fluorés divers dont le polytétrafluoroéthylène (6), poly(acétate de vinyle), poly(alcool vinylique) et ses divers acétals (formal, acétal, butyral) ; copolymères correspondants |

| polyacryliques | polyacrylates et polyméthacrylates divers dont le poly(méthacrylate de méthyle) [7], polyacrylonitrile et ses copolymères (dont les ABS), poly-acrylamide |

| THERMODURCISSABLES* phénoplastes | résines phénol-formol, phénol-furfural, résorcinol-formol et leurs formes modifiées par incorporation d'un ou de plusieurs autres phénols ou aldéhydes |

| aminoplastes | résines urée-formol et mélamine-formol |

| polyuréthannes | tridimensionnels (mousses, par ex.) |

| polyesters | insaturés, polycarbonates de diallyle, résines glycérophtaliques |

| polyépoxydes polysiloxanes (silicones) | après réaction avec un durcisseur (8) préparés soit à partir de monomères ayant une fonctionnalité supérieure à deux, soit par réticulation de polysiloxanes linéaires |

(1) Rilsan.

(2) Nylon.

(3) Perlon.

(4) Tergal.

(5) Les copolymères des chlorures de vinyle et de vinylidène sont commercialisés sous le nom de Saran.

(6) Téflon.

(7) Plexiglas.

(8) Araldite.

* Éventuellement, après addition d'un catalyseur de durcissement et de divers additifs.

La mise en forme

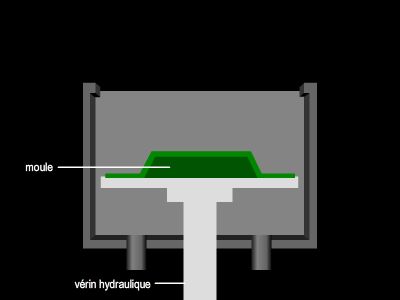

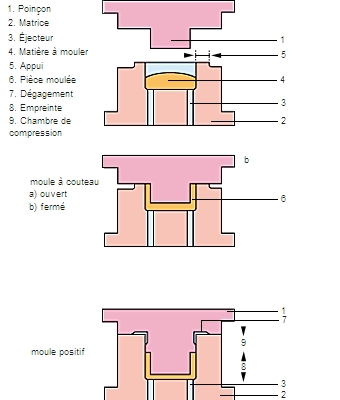

La mise en forme des plastiques se fait par plusieurs procédés dont les plus récents sont totalement automatisés. Le choix dépend du matériau à traiter, de la forme et de la taille de la pièce à fabriquer. Trois types principaux de procédés se distinguent par l'état de la matière première au moment de la mise en forme. L'injection, l'extrusion et le rotomoulage nécessitent une plastification préalable, c'est-à-dire une fusion complète avant le passage dans la machine. L'emboutissage, l'estampage et le thermoformage ne réclament qu'un ramollissement de la matière par réchauffement partiel. Le troisième type de transformation fait appel à plusieurs composants dont le mélange entre en expansion dans le moule.

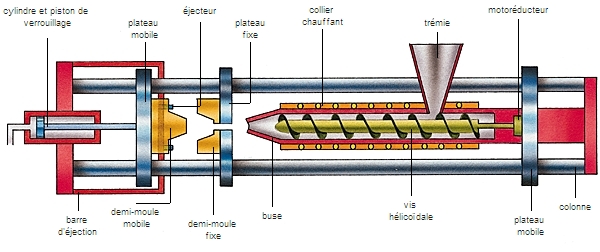

L'injection, sans doute le procédé le plus répandu, est adaptée aux thermoplastiques et aux thermodurcissables. La matière première fondue est injectée dans le moule par une vis sans fin. Ce procédé permet des injections « bimatière », ainsi que la fabrication de structures mixtes. L'injection-soufflage est largement utilisée pour la fabrication de corps creux, notamment celle des bouteilles. Le goulot et une préforme de l'objet sont réalisés par injection, puis la préforme encore chaude est gonflée à l'intérieur du moule. Ce procédé fournit des pièces à des cadences très élevées. L'extrusion permet la fabrication en continu de profilés, de tubes par passage forcé de la matière fondue à travers une filière dont la forme est celle de la section du produit. Dans le rotomoulage, la matière se gélifie au contact des parois chaudes d'un moule en rotation continue. Ainsi sont fabriqués des objets sans soudure de forme complexe et de symétrie cylindrique.

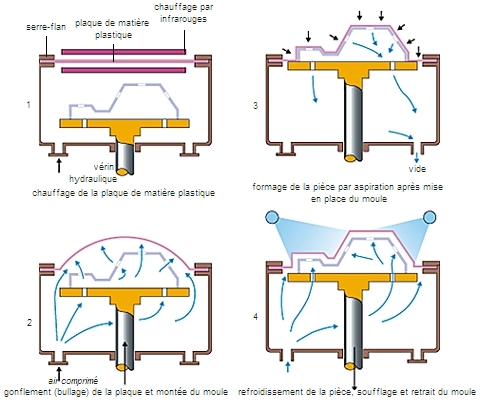

Le thermoformage et les procédés de la deuxième classe consistent à déformer les plastiques à l'état solide. Les feuilles rigides sont chauffées et plaquées par une brusque dépression dans un ensemble poinçon/matrice. Par emboutissage sont fabriquées des pièces en plastiques de forme complexe.

La fabrication de mousses de polyuréthanes, par exemple, fait appel à un troisième type de procédé. Les composants de base liquides, isocyanates et polyols, polymérisent avec expansion lorsqu'ils sont mélangés dans le moule fermé. Ainsi sont fabriqués en continu des matelas et des coussins.

Les plastiques techniques

Le terme de plastique technique désigne des polymères dont les caractéristiques mécaniques et thermiques se prêtent à des applications de haute performance. Ne représentant que 12 % en volume dans la production des plastiques, ils remplacent la tôle d'acier dans les automobiles et de nombreux articles ménagers.

Les plus connus des thermoplastiques techniques sont les ABS (acrylonitrile butadiène styrène), les polyamides, les polycarbonates, les polysulfones et les polyamides imides. En sont exclus les thermoplastiques courants aux performances médiocres, comme le PVC. Moins nombreux, les thermodurcissables techniques regroupent les polyuréthanes, les polyesters insaturés, les époxydes et les polyimides. Le choix d'un plastique technique est toujours un compromis entre ses caractéristiques intrinsèques (résistance thermique, mécanique, propriétés électriques et chimiques, résistance au feu) et son coût pour l'application envisagée. Ainsi, le polycarbonate, d'une bonne résistance aux chocs, est disqualifié pour certaines utilisations par sa médiocre résistance aux agents chimiques.

Premier utilisateur des plastiques techniques, l'industrie automobile illustre leurs possibilités. Les polyamides servent à fabriquer des canalisations de circuit de freinage, des éléments de boîte de vitesses, des carters de pompe à essence, etc. Mais, pour la carrosserie, le choix entre la tôle d'acier et les plastiques techniques se fait en fonction des conditions économiques du moment.

Le Téflon ou polytétrafluoroéthylène (PTFE) mérite une attention particulière. Il résiste aux acides, bases, oxydants et solvants, ainsi qu'aux températures supérieures à 250 °C. En outre, il est antiadhérent et c'est un bon lubrifiant. Pourtant, sa structure chimique est simple : une longue chaîne de carbone fluoré, CF2, semblable à celle d'un polymère banal, le polyéthylène, dont sont faits les sacs-poubelle, à ceci près que le fluor remplace l'hydrogène dans la chaîne CH2.

Le recyclage : un défi

La France consomme annuellement plus de 3 milliards de bouteilles transparentes (160 000 tonnes) qui finissent dans une usine de traitement, dans une décharge ou dans la nature. Les qualités d'imputrescibilité des plastiques se retournent contre eux, leurs déchets étant pratiquement indestructibles par les procédés naturels. Actuellement, le recyclage ne touche que 1 % de la consommation. Comme celle-ci double en moyenne tous les quinze ans, il s'agit d'une préoccupation majeure de notre temps.

Les plastiques récupérés peuvent être incinérés dans des installations spécifiques (épuration des fumées) ou broyés pour réutilisation dans de nouvelles matières plastiques. Mais l'incinération demande des investissements lourds et la mise en place d'un système de collecte par les consommateurs. Et celle-ci se heurte à des difficultés complexes, dues au volume et à la diversité des objets en plastique dont la méthode de recyclage diffère selon qu'ils contiennent ou non du chlore.

Par ailleurs, les matières plastiques alimentaires recyclées (bouteilles) ne peuvent être réutilisées pour le même usage.

La biodégradabilité est une autre voie, d'un coût élevé, déjà employée dans le secteur médical. Pour les plastiques de grande diffusion, elle passe par l'adjonction au polymère d'une charge nutritive pour les bactéries, telle que de l'amidon. Envisageable pour les sacs en plastique, cette solution a l'inconvénient de fragiliser le polymère. Aujourd'hui, aucune méthode ne fait l'unanimité. Les industriels ne sont d'ailleurs pas les seuls concernés ; les consommateurs, qui se sont si facilement habitués aux plastiques, devront tôt ou tard participer aux nécessaires opérations de tri et de recyclage.