régulation automatique (suite)

Techniques de mesure

La mesure de la grandeur réglée fait appel à tous les phénomènes physiques. Ainsi, la mesure des températures utilise la dilatation d’une tige métallique, la déformation d’une lame bimétallique, ou bilame, la dilatation d’un liquide, d’un gaz ou d’une vapeur agissant sur une spirale ou un soufflet, l’effet thermoélectrique (thermocouple), les variations de résistance électrique. Les pressions se mesurent par la déformation d’un tube de Bourdon, d’une spirale, d’une hélice ou d’un soufflet, par le déplacement d’une cloche plongeant dans un liquide, par le mouvement d’un liquide dans un tube en U ou un tore. La mesure des niveaux de liquides utilise le déplacement d’un flotteur ou la pression hydrostatique au fond du récipient. Les débits de fluides se mesurent en utilisant la différence de pression de part et d’autre d’un étranglement ou la rotation d’une hélice. La grandeur de mesure doit souvent être convertie en une autre grandeur susceptible d’être comparée à la grandeur de référence. Enfin, si le régulateur se trouve à une certaine distance du lieu de la mesure, cette dernière doit lui être transmise.

Régulateurs en cascade et compensation des perturbations

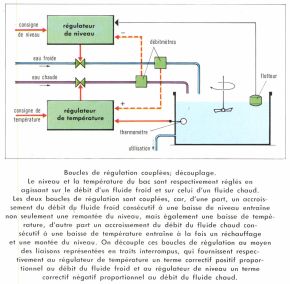

Pour se rendre maître d’un processus, il est souvent nécessaire d’utiliser plusieurs régulateurs. Dans la régulation en cascade, le régulateur principal portant sur la grandeur réglée fixe la consigne d’un régulateur secondaire portant sur une grandeur réglée intermédiaire réagissant aux perturbations plus vite que la grandeur réglée principale. Lorsque les perturbations extérieures qui tendent à faire varier la valeur de la grandeur réglée sont mesurables, on améliore la qualité de la régulation en utilisant leurs mesures pour corriger dans le sens convenable l’action principale de régulation, soit directement, soit par l’intermédiaire d’un régulateur auxiliaire (compensation). Enfin, s’il y a plusieurs grandeurs réglées, un régulateur doit être associé à chacune d’elles ; ces régulateurs ne sont pas indépendants, mais peuvent dans certains cas être découplés.

Conduite des installations industrielles

Pour la conduite automatique des grandes installations industrielles, seuls les capteurs de mesure sont disposés aux points correspondants de l’installation ; les appareils de mesure et les régulateurs sont rassemblés dans une salle centrale de conduite (commande et contrôle), où sont groupés également les commandes intervenant dans la mise en route et l’arrêt de l’installation, les indications fournies par les dispositifs de sécurité, les voyants indiquant l’état des différentes parties de l’installation, etc. Tous ces appareils sont généralement disposés aux points correspondants d’un schéma synoptique de l’installation.

La tâche de l’équipe de conduite est de surveiller le fonctionnement général de l’installation, de s’assurer que les grandeurs critiques ne sortent pas de certaines limites, d’intervenir en cas d’incident, de modifier les points de consigne des régulateurs et les paramètres de régulation lorsque changent les caractéristiques des matières premières ou la qualité désirée pour le produit fini, de calculer périodiquement les bilans de matières et d’énergie et, d’une manière générale, de conduire l’installation de manière que son fonctionnement soit aussi satisfaisant que possible du point de vue économique.

Conduite par ordinateur

Un grand nombre de ces tâches sont aujourd’hui automatisables et peuvent être confiées à un calculateur numéral, ou ordinateur* : il existe sur le marché des ordinateurs spécialement conçus pour la conduite des processus industriels. À côté de certaines des tâches déjà citées, ils peuvent également effectuer certains calculs, tels que corrections d’échelles, calcul de grandeurs non directement mesurables à partir des mesures effectuées, calcul de rendements, etc. Un calculateur de conduite de processus peut être simplement juxtaposé à la boucle de régulation constituée par l’installation et son système de conduite, ou au contraire incorporé à cette boucle. Dans ce dernier cas, il peut ou bien fixer les valeurs de consigne, et éventuellement les paramètres de régulation de régulateurs classiques, ou bien se substituer à eux et commander directement les organes d’action et de réglage ; dans ces conditions, on parle de conduite numérique directe, que l’on désigne souvent et par ignorance par le double anglicisme « contrôle digital direct »). On peut également envisager des dispositions mixtes.

La conduite des processus industriels par calculateurs numéraux permet de mettre en œuvre les méthodes de conduite optimale statique ou dynamique. En particulier, la régulation extrémale consiste à faire en sorte qu’un indice de rendement ou de qualité ait à tout moment une valeur aussi élevée que possible, quelles que soient les caractéristiques des matières premières et les conditions d’ambiance. La méthode consiste à agir selon une certaine stratégie sur les diverses grandeurs physiques dont dépend l’indice de rendement et à observer les résultats de manière à se rapprocher progressivement du maximum. On peut également chercher à optimaliser les changements de régime entraînés par exemple par un changement de la qualité du produit fabriqué, en faisant en sorte que le temps nécessaire ou encore la dépense d’énergie soit aussi faible que possible. La mise en œuvre des méthodes de conduite optimale nécessite en général la connaissance d’un modèle mathématique de l’installation faisant l’objet de la conduite.

La conduite par ordinateur permet d’améliorer le rendement global, de l’installation, d’accroître la qualité du produit fabriqué ou sa régularité grâce à une meilleure conduite, de réduire les risques de pannes catastrophiques grâce à une surveillance plus efficace et à des interventions plus rapides en cas d’anomalie, et enfin de procurer une meilleure connaissance du processus de fabrication par une meilleure exploitation des mesures effectuées.

P. N.

➙ Asservissement ou système asservi / Automatique / Automatisation / Ordinateur.