automatique

Science et technique de l'automatisation, groupant l'ensemble des disciplines théoriques et technologiques intervenant dans la conception, la construction et l'emploi des systèmes automatiques.

CYBERNÉTIQUE ET INFORMATIQUE

Introduction

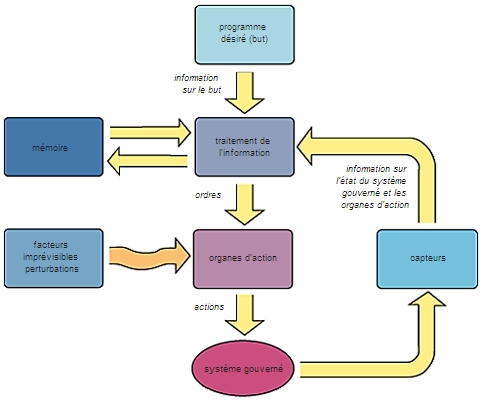

Assurer le pilotage d'installations complexes grâce à des capteurs, à des régulateurs électroniques et à des systèmes de commande appelés actionneurs : tel est le rôle de l'automatique. Cette technique s'applique à la fois aux procédés continus – par exemple les aciéries, les raffineries, les usines de transformation chimique ou agroalimentaire – et aux systèmes industriels discontinus comme les lignes d'assemblage de l'industrie automobile. Ces dernières rassemblent des machines et des installations robotisées qui effectuent une succession d'opérations indépendantes qu'il faut alors coordonner par une gestion dynamique des pièces, des outils,… La conduite automatique d'engins et de véhicules relève également des systèmes continus. L'automatique utilise les techniques d'asservissement d'une grandeur de sortie à une valeur de consigne en entrée.

L'avènement des ordinateurs et des microprocesseurs a permis d'affiner cette régulation par des méthodes numériques en utilisant notamment des capteurs « intelligents » directement connectables aux processeurs. Ils corrigent ainsi la dérive et les erreurs : ce sont des systèmes autoadaptatifs. L'automatique cherche aussi à assurer la fiabilité optimale de fonctionnement : pour la conduite des centrales électronucléaires ou des installations de haute sécurité, on utilise plusieurs processeurs qui travaillent en parallèle afin de comparer les valeurs obtenues et de prédire les pannes. De même, l'Airbus A320 dispose de deux ordinateurs de bord qui travaillent ensemble sur deux logiciels écrits par deux équipes différentes de programmeurs afin d'éliminer la concordance d'erreurs.

De son côté, l'automatisation des procédés discontinus utilise des ordinateurs spéciaux, les automates programmables industriels, qui peuvent être reliés entre eux ou pilotés par un système de supervision. Grâce aux réseaux informatiques et aux développements du « tout numérique », les systèmes d'automatisme sont l'une des composantes des futures usines câblées. L'automatisation des fonctions de gestion technique, de confort et de sécurité de la maison, la domotique, est également un domaine où l'automatique rejoint les télécommunications.

De la régulation à la cybernétique

Le premier mécanisme connu de régulation apparaît au xvie s. : le « baille-blé » des meuniers. Il règle automatiquement le débit du grain tombant au centre de la meule afin d'éviter son encrassement ou l'emballement à vide du moulin. Cet astucieux mécanisme agit sur une trémie qui vibre d'autant plus que la meule s'accélère, d'où autorégulation de l'alimentation en blé.

Ce principe de rétroaction est aussi celui du régulateur à boules de Watt, apparu deux siècles plus tard : la force centrifuge règle l'admission de vapeur, asservit le fonctionnement de la célèbre machine qui symbolise l'avènement de la révolution industrielle. Version électrique du régulateur, le servomoteur, inventé en 1868 par l'ingénieur français Joseph Farcot, sert à construire notamment le premier système de pilotage automatique d'avions vers 1910.

Divers systèmes de régulation utilisent ensuite l'électrotechnique et l'électronique jusqu'à la naissance, en 1948, d'un nouveau concept : la cybernétique – d'après le mot grec signifiant « pilote de navire ». Due au mathématicien américain Norbert Wiener, cette technique s'inspire du comportement de l'homme, considéré comme modèle d'automate vivant. La théorie des asservissements et les algorithmes classiques de régulation datent de cette époque, qui marque l'apogée de l'automatique des processus continus.

Les industriels butent toutefois sur l'absence de circuits électroniques performants pour affiner ces concepts. Peu après l'invention majeure du transistor, l'informatique se développe dans les années 1950 avec la structure d'ordinateur définie par von Neumann. En 1971 apparaît le premier microprocesseur, né de l'association d'un circuit logique de calcul et d'une mémoire. Les régulateurs numériques viennent progressivement remplacer l'électronique analogique et préparent la mise au point, dans les années 1980, des premiers systèmes de contrôle-commande à microprocesseurs décentralisés et connectés en réseau.

Régulateurs et automates programmables

Premier outil électronique de l'automaticien, le régulateur sert à asservir une grandeur à piloter à partir d'une valeur de consigne : il maintient, par exemple, constante la température d'un four, la vitesse d'un moteur, le niveau d'une cuve… La régulation analogique procède par comparaison des valeurs d'entrée et de sortie à l'aide de fonctions mathématiques particulières comme le P.I.D. – proportionnel, intégral, dérivée –, qui donne une régulation plus ou moins fine.

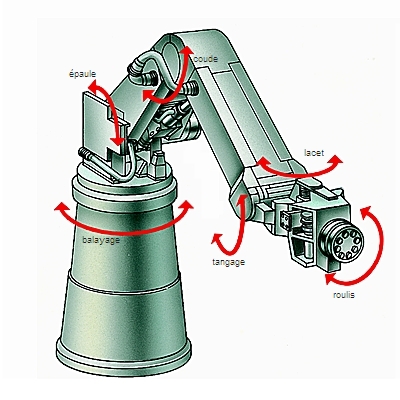

Apparus au début des années 1970, les automates programmables industriels se distinguent, malgré leur appellation, des robots manipulateurs. Il s'agit de processeurs électroniques spécialisés qui traitent des ordres séquentiels dans le langage logique des électromécaniciens. Ils procèdent par balayage cyclique des entrées et sorties du processus. Ils ont été mis au point pour l'industrie automobile américaine, où ils sont venus remplacer les armoires de relais électromagnétiques et les programmateurs électromécaniques : électroniquement programmables, ils permettent de reconfigurer facilement les schémas logiques d'automatisme et de faire ainsi évoluer une installation sans avoir à refaire son câblage électrique.

Les automates programmables s'insèrent dans le concept de pilotage intégré des machines, cellules ou ateliers flexibles. Ils sont extrêmement nombreux depuis les très petits modèles compacts pour une dizaine d'entrées-sorties seulement jusqu'à des processeurs spéciaux capables de gérer des milliers de blocs d'entrées-sorties et dont le fonctionnement s'apparente à celui de véritables ordinateurs. Ils possèdent des cartes de communication qui permettent de les connecter entre eux ou de les raccorder à des réseaux locaux industriels. Ils assurent même leur autodiagnostic de fonctionnement afin de prendre en compte des fonctions de commande de haute sécurité.

Certains automates programmables intègrent également des fonctions de régulation et de contrôle-commande prenant ainsi en charge le rôle réservé jusqu'à présent aux régulateurs électroniques. Enfin, la mise en œuvre des différents langages utilisés par les électrotechniciens et les automaticiens : nombres booléens, graphes, schémas électriques, langage informatique…, conduit à la mise au point d'un simulateur-transcripteur universel pour faciliter l'écriture du logiciel : c'est le poste de travail de l'automaticien, l'équivalent pour le pilotage automatique des machines de la station de travail graphique de l'ingénieur-concepteur en conception assistée par ordinateur.

Usines et ordinateurs en réseau

Appelée CIM (Computer Integrated Manufacturing) par les Anglo-Saxons, l'usine intégrée par ordinateur utilise les concepts de l'automatique pour piloter et intégrer la gestion industrielle, administrative et commerciale de l'entreprise. Les différents niveaux d'automatisation partent des capteurs et des machines pour arriver aux ordinateurs de supervision. Le niveau 1 relie les différents capteurs, terminaux et actionneurs (vannes, vérins, moteurs) par des bus d'instrumentation ou « de terrain » connectés au niveau supérieur ; le niveau 2 est celui des automates programmables, des régulateurs et des commandes numériques des machines et robots ; le niveau 3 concerne les automates et ordinateurs de supervision et les systèmes numériques de contrôle-commande des équipements précédents ; le niveau 4 assure la gestion industrielle d'ensemble par de puissants ordinateurs couplés à des réseaux à haut débit, par exemple des liaisons par fibres optiques ; le niveau 5 est celui de la gestion administrative et financière par les grands systèmes informatiques connectés à des bases de données… Tous les constituants de cet ensemble hiérarchisé échangent leurs données en temps réel grâce à des protocoles de communication normalisés de façon à permettre le dialogue entre ordinateurs et équipements en provenance de différents constructeurs.

Le domaine actuel d'application du CIM est celui des processus continus des industries chimiques, agroalimentaires et pétrolières, mais il concerne également les ateliers automatisés de production discontinue, intégrant des systèmes flexibles d'usinage, d'assemblage, de contrôle, de manutention… L'enjeu essentiel du CIM est d'améliorer la compétitivité de l'entreprise par la flexibilité accrue des fabrications et la gestion optimale de la qualité des produits obtenus. L'application de ces nouvelles méthodes de production nécessite la préparation et la formation du personnel à des nouveaux rapports entre l'homme et la machine. De même que l'opérateur humain intervient toujours dans la boucle de régulation d'un processus automatique, l'effectif humain et le management de l'entreprise doivent s'intégrer à ces nouveaux concepts.

La domotique ou la maison intelligente

La domotique marque l'entrée dans notre habitat des concepts d'automatisation intégrée et d'informatique, déjà mis en œuvre dans les usines et la production (productique) ou les services administratifs et comptables (Bureautique). Avec les appareils électroménagers programmables, les télécommandes de téléviseurs et de matériels hi-fi, les téléphones sans fil et les répondeurs avec interrogation à distance, et surtout les nombreux systèmes d'alarme, de protection et de sécurité…, l'électronique s'est progressivement imposée dans notre environnement familial.

Les équipements d'automatisation étaient jusqu'à présent restés isolés ou autonomes. La domotique entend les intégrer dans un réseau commun et les faire prendre en compte par un ordinateur de supervision qui tiendra compte des cinq fonctions essentielles de la maison :

– la gestion technique et la maîtrise des risques supposent un ensemble de moyens techniques pour la prévention des accidents domestiques, le réglage automatique du chauffage et de la climatisation, le contrôle et la gestion des consommations d'énergie et du bon fonctionnement des appareils ménagers ;

– la sécurité et la protection nécessitent des systèmes de prévention et d'alarme contre les accidents domestiques, les effractions, les vols, les agressions ;

– la maîtrise des fonctions de confort concerne le confort thermique, acoustique (ambiance musicale), visuel (allumage-extinction, variation de l'intensité de la lumière ambiante) et les moyens pour faciliter la vie quotidienne (volets et portes électriques, arrosage automatique, éclairage par détection de présence…) ;

– l'assistance de l'individu est liée à la fonction d'alerte en cas d'accident ou de détresse ;

– la communication, enfin, permet de recevoir et de transmettre des informations de tous ordres : téléphone, télécopie, services sur Minitel, messagerie, journal vidéo, réseau T.V. câblé…

Les premières maisons « intelligentes » ainsi câblées ont été installées au Japon et aux États-Unis à la fin des années 1980.