couche limite (suite)

Contrôle de la couche limite

Nous avons montré l’avantage d’une couche limite laminaire sur une couche limite turbulente du point de vue du frottement à la paroi, ainsi que le rôle perturbateur du décollement. Il s’agit donc de contrôler la transition et le décollement.

Deux procédés permettent de laminariser la couche limite :

— la modification de la forme du corps (aile à profil laminaire) ;

— l’aspiration de la couche limite à travers une paroi perméable (fig. 5).

Sur l’aile de l’avion expérimental « X 21 », l’air est aspiré par des fentes de 0,1 mm de large. Des considérations d’usinage et de résistance orientent les recherches sur des matériaux poreux tels que le nickel fritté.

Le décollement est provoqué par un ralentissement du fluide ; on l’évite donc en augmentant l’énergie cinétique du fluide proche de la paroi, et cela par aspiration ou soufflage de la couche limite.

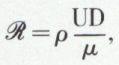

Écoulements internes

L’étude de l’écoulement d’un fluide à l’intérieur d’une canalisation cylindrique ou de forme quelconque (coude, vanne, etc.) se ramène généralement au calcul de la perte d’énergie du fluide ou de la réaction du fluide sur la conduite. C’est donc un problème de frottement lié à la nature de la couche limite. Observons l’écoulement à l’intérieur d’une canalisation cylindrique (fig. 6) et supposons qu’à l’entrée la répartition des vitesses soit uniforme. Les particules fluides voisines de la paroi sont freinées progressivement, engendrant ainsi la couche limite. Les particules de la zone centrale (noyau) qui n’ont pas encore subi l’effet du frottement sont accélérées afin que se conserve le débit massique q = ρSU à travers la conduite (S est l’aire de la section droite de diamètre D, et U est la vitesse moyenne dans chaque section). La couche limite, qui peut soit rester laminaire, soit devenir turbulente, se développe sur la longueur d’entrée Le et baigne ensuite tout l’intérieur de la conduite. La nature de l’écoulement est liée à la valeur du nombre de Reynolds

et l’expérience montre que l’écoulement est laminaire pour ℛ < 2 000 et turbulent pour ℛ > 3 000.

En aval de la longueur d’entrée, le profil des vitesses reste le même dans chaque section droite. On dit que l’écoulement est établi. La contrainte de frottement τp sur la paroi interne de la conduite gardant une valeur constante, il est facile d’en déduire la résultante des efforts appliqués par le fluide sur la conduite. Mais le problème le plus important dans le calcul des conduites — circuits d’alimentation en eau et en gaz des immeubles, conduites forcées des centrales hydrauliques, oléoducs reliant les stations de pompage aux raffineries de pétrole — concerne la perte d’énergie du fluide en écoulement.

Dans chaque section droite d’abscisse x et d’altitude z où la pression du fluide est p, nous pouvons définir la charge h qui correspond à l’énergie par unité de poids du fluide :

L’énergie cinétique  restant constante, seule varie son énergie potentielle

restant constante, seule varie son énergie potentielle  Ainsi, pour deux sections (1) et (2) distantes de Δx,

Ainsi, pour deux sections (1) et (2) distantes de Δx,

La connaissance de Δh, de la pression dans la section (2) [pression désirée de l’eau à l’étage supérieur d’un immeuble par exemple] et de la différence de hauteur (z1 – z2) nous donne la valeur de la pression p dans la section (1).

L’analyse dimensionnelle nous permet d’exprimer Δh :

Le coefficient sans dimension Λ, appelé coefficient de perte de charge, est fonction du nombre de Reynolds ℛ et de la rugosité relative  de la paroi (fig. 7) [la rugosité

de la paroi (fig. 7) [la rugosité  étant définie à partir de la hauteur moyenne des aspérités].

étant définie à partir de la hauteur moyenne des aspérités].

Ainsi, l’écoulement d’un fluide autour d’un obstacle ou à l’intérieur d’une canalisation a pu être analysé à partir de l’étude de la couche limite. C’est dire l’importance fondamentale des recherches théoriques sur ce sujet, qui conditionnent le développement futur de la mécanique des fluides.

Osborne Reynolds

Ingénieur anglais (Belfast 1842 - Watchet, Somersetshire, 1912). Ayant étudié les divers régimes d’écoulement des fluides visqueux, il montra l’existence d’une vitesse critique et souligna l’importance du rapport connu sous le nom de nombre de Reynolds.

J. G.

H. Schlichting, Boundary Layer Theory (New York, 1951 ; 6e éd., 1968).