bétonnage (suite)

Préparation du béton

Elle se fait dans une installation comprenant essentiellement :

— un « skip » de chargement avec benne élévatrice, pour alimenter la bétonnière ou le malaxeur « forcé » en matériaux (graviers, sables et ciment) ;

— une bétonnière, fonctionnant par rotation et gravité à vitesse de rotation limitée, ou un malaxeur à axe vertical, avec mélangeur du type planétaire, fonctionnant à plus forte vitesse et appelé malaxeur « forcé » ;

— un dispositif de vidange du béton, qui généralement fait corps avec le mélangeur rotatif ;

— un tank doseur, pour alimenter le malaxeur en eau ;

— un dispositif d’introduction d’adjuvant du béton (entraîneur d’air, plastifiant réducteur d’eau, antigel ou pare-gel, hydrofuge, etc.) dans une proportion de 2 p. 100 environ du poids du ciment.

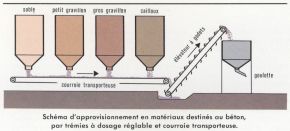

Alimentation des appareils en matériaux

Sur les chantiers courants, le ciment est déversé dans un wagonnet, qui est amené au « skip » d’alimentation de la bétonnière et y déverse son contenu par basculement. Les granulats sont stockés, directement ou par reprises au stock, dans des trémies doseuses surélevées de grandes dimensions, placées côte à côte pour le sable, les gravillons et les cailloux ; ces trémies déversent leur contenu, à un débit réglé pour chacune d’elles, sur une courroie transporteuse. Celle-ci aboutit à un élévateur à godets muni à la partie supérieure d’une goulotte qui déverse le mélange dans la bétonnière.

Types de bétonnières et de malaxeurs

Une bétonnière est généralement constituée par une cuve basculante à deux axes de rotation orthogonaux, l’un des axes étant un axe de basculement, l’autre un axe de rotation proprement dit. La cuve peut occuper trois positions distinctes correspondant respectivement au chargement, au mélange et au vidage. Ce type très mobile convient aux petits chantiers. Pour les chantiers moyens, on utilise plus souvent une bétonnière à axe horizontal, comprenant une trémie de chargement et une « cuiller » basculante pour le vidage. Il existe aussi des bétonnières à deux coquilles, l’une mobile et l’autre fixe, qui s’écartent pour permettre le vidage. Enfin, dans certaines bétonnières à axe horizontal, le vidage, au lieu de se faire par goulotte, est obtenu par inversion du sens de rotation. Toutes fonctionnent par gravité, la vitesse de rotation ne pouvant dépasser une certaine allure pour permettre la circulation du mélange d’une palette à la suivante, ce qui oblige à respecter le temps de chute. En revanche, elles peuvent marcher au ralenti lorsqu’il faut, par exemple, malaxer avec précaution des granulats spéciaux (pouzzolane-agrégat d’Auvergne ou matériaux artificiels expansés pour bétons légers). Un malaxeur est toujours à axe vertical, et souvent à « mouvement planétaire ».

Malaxage du béton

Qu’elle soit effectuée en bétonnière ou en malaxeur, cette opération a une influence essentielle sur les caractéristiques des mortiers et bétons. Les facteurs à considérer sont la vitesse de brassage, l’étendue des surfaces métalliques de frottement entre les éléments à disperser et enfin la durée du malaxage. La qualité du produit final dépend avant tout du degré d’homogénéité du mélange, non seulement au stade des granulats, mais aussi à celui des éléments très fins du sable, du ciment et, éventuellement, des adjuvants. Cette homogénéité est favorable non seulement à la maniabilité lors de la mise en œuvre (absence de décantation ou de ségrégation), mais aussi à l’obtention de résistances mécaniques élevées et surtout uniformes dans toute la masse du béton lorsqu’il aura durci. Le malaxage doit être aussi rapide que possible, et les vitesses imprimées de ce fait aux particules mobilisées aussi grandes que possible, car la forme sous laquelle l’énergie de malaxage est mise en action n’est pas indifférente pour le résultat à atteindre. La même énergie totale, dispensée par une puissance moindre et de plus grande durée est, en général, moins satisfaisante dans ses effets. Un malaxage trop prolongé influence défavorablement les résistances futures du béton ; il peut en effet le rendre hétérogène par ségrégation des gros granulats, qui se séparent de la masse. Il faut donc savoir s’arrêter à temps ; à ce moment, le déversement doit se faire sans ségrégation, et, dès lors, la mise en place appropriée selon la composition granulaire et la fluidité du béton doit être faite aussi rapidement que possible.

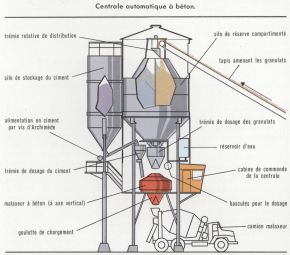

Centrales à béton

Elles intègrent à la fois l’approvisionnement, les dosages en agrégats, ciment et eau dans une vaste installation mécanisée. Certaines centrales modernes, entièrement automatisées, produisent jusqu’à 250 m3 de béton à l’heure sans aucun personnel, sauf le chef de centrale. Elles sont utilisées pour les très grands chantiers d’ouvrages d’art, d’autoroutes, de barrages, d’ouvrages portuaires, ou pour la production du béton livré aux entreprises sous forme de béton prêt à l’emploi.

Transport du béton à pied d’œuvre

Il s’effectue soit par camions à benne basculante, soit par camions à benne rotative durant le transport, ce qui empêche la « fausse prise » du béton, ou « prise thixotropique », soit encore par camions munis de bennes malaxeuses rotatives avec dispositif de basculement à l’arrivée.

Dans le cas de transport par simple camion à benne basculante, il est utile de protéger le béton par une bâche isolante en plastique, pour éviter l’évaporation de l’eau ou les effets désastreux de la pluie. Le transport ne doit pas durer plus de 10 minutes. Sur les chantiers importants, barrages par exemple, il se fait dans des bennes de 1 à 3 m3, au moyen de blondins*. Enfin, le transport du béton peut se faire par pompe à béton. Le béton puisé doit avoir une composition hautement plastique, mais non fluide, pour éviter le danger de formation de bouchons difficiles à supprimer. La distance horizontale de refoulement D, qui ne peut dépasser 200 m, est donnée par la formule D = 250 – 5 H, H étant la hauteur de refoulement en mètres (non supérieure à 40 m). Dans des tuyaux de fonte ayant un diamètre intérieur de 20 à 25 cm, le débit peut atteindre 30 m3/h à raison d’un coup de pompe toutes les 2 secondes.