verrerie (suite)

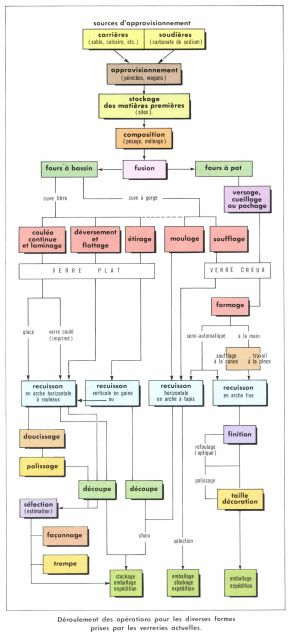

Les différentes formes prises par l’industrie verrière ont en commun un certain nombre d’opérations qui s’effectuent aujourd’hui dans des ateliers ou halles spécialisés :

— l’atelier de composition, où se prépare le mélange des matières vitrifiables ;

— la halle de fusion, dominée par la présence des fours de fusion et de leurs annexes ;

— la halle des fours de recuisson.

Viennent s’intercaler dans cette chaîne ou la suivre, selon le procédé utilisé et la nature du verre produit :

— les installations de formage (coulée, laminage, étirage, soufflage, pressage, etc.) ;

— la halle de douci-poli dans les glaceries classiques ;

— la recette (verre à vitre), l’estimation (glace), la découpe (verre plat en continu), le triage (verre creux).

Certains façonnages sont effectués directement à la verrerie et non en miroiterie, lorsque l’opération s’intègre logiquement dans une chaîne continue (trempe, etc.).

Historique

On ne saurait parler de verrerie pour désigner de petits ateliers épars où se fondaient les verres les plus primitifs trouvés dans les tombes. Néanmoins, du point de vue archéologique, une grande incertitude règne encore sur les lieux où se pratiquait l’art du verrier et sur les moyens que celui-ci employait. On a voulu lier ces lieux à la présence de matériaux indispensables, à la préexistence d’arts du feu voisins (poterie, faïence), dont le verre pouvait constituer une glaçure, et à une métallurgie primitive, dont certaines scories pouvaient vitrifier. La présence de combustibles, tels les bois du Liban, a fait penser à une possibilité d’ateliers semblables aux forges de forêts ; mais les découvertes de témoins indubitables de fours destinés à fondre du verre sont inexistantes pour les plus hautes époques et rares pour les époques historiques. Une des découvertes les plus récentes (1966) est la mise au jour à Samarie des vestiges d’un petit four à cuve dont le fond était encore couvert d’une couche de verre ; ce four est daté entre le ive et le vie s. L’aire de répartition d’objets funéraires de type caractéristique (cornes à boire en verre, verres apodes) trouvés au cours de fouilles mérovingiennes a permis de supposer l’existence de quelques centres de production dans l’Ardennois. Des traces de feu et de tessons ont été effectivement décelées à la frontière franco-belge et plus largement de l’Argonne à la forêt de Saint-Gobain (Aisne). Les fours devaient être du type igloo. On a même trouvé une grotte aménagée pour servir de four. En l’absence de cheminée de tirage, qui n’apparaît qu’au xe ou au xie s., les températures atteintes ne permettent de fondre que des verres tendres. De cette époque datent les plus anciens fours retrouvés en Allemagne. Si les premières verreries sont établies dans des régions boisées qui fournissent le combustible et parfois les cendres potassiques (forêts de Bohême, de Cirey-sur-Vezouze et de Saint-Gobain en France), les nouvelles verreries se rapprochent des bassins houillers (nord de la France, Lorraine, Ruhr, région de Manchester) lorsque le charbon commence à être utilisé, soit directement, soit pour fournir le gaz de gazogène. Aux États-Unis, où le gaz naturel a été très tôt utilisé, les verreries deviennent nomades pour suivre le gaz lorsqu’un gisement est épuisé. Ailleurs, ce sont les gisements de matières premières pondéreuses qui fixent le site (sable de Nemours, de Campine). Enfin, la facilité des transports de ces matières par voie fluviale fait passer au premier rang le problème du transport des objets finis encombrants : les verreries de verre creux (bouteillerie, flaconnage) s’implantent près des lieux d’embouteillage (Bordelais, région de Cognac, Bourgogne pour les vins et les alcools ; Massif central et Est pour les eaux minérales ; région parisienne pour la parfumerie et la pharmacie).

Matières premières et composition des verres

Les verres ne peuvent être considérés comme des silicates autant que ce terme implique des rapports moléculaires définis. Sauf exception, comme le verre de silice, ils ne sont pas stœchiométriques. La plupart des verres courants ont une composition exprimée en poids pour cent d’oxydes, comprise dans les limites suivantes :

1o silice (SiO2), éventuellement alumine (Al2O3) : de 69 à 75 p. 100 ;

2o oxyde de sodium (Na2O), éventuellement oxyde de potassium (K2O) : de 11 à 16 p. 100 ;

3o chaux (CaO), éventuellement magnésie (MgO) : de 10 à 15 p. 100.

L’oxyde de sodium est aujourd’hui apporté par le carbonate de sodium CO3Na2. C’est le seul produit de base fabriqué artificiellement ; les autres produits sont naturels : sable quartzeux, calcaire, dolomie, magnésie, feldspath, etc.

Les sources de soude ont été à l’origine le nitre, les cendres des plantes du désert, exceptionnellement riches en soude. L’usage des cendres des plantes des forêts apparaît au xe s. ; ces cendres apportent en même temps de la chaux et de la magnésie. Elles ont été utilisées pendant tout le Moyen Âge. L’importation des soudes d’Espagne, la récolte du salpêtre (nitrate de potassium) se sont poursuivies en France jusqu’au début du xixe s., date à laquelle apparaît la fabrication de sels de sodium à partir du sel marin (procédé Leblanc [1790], puis Solvay [1861-1865], dont le carbonate de sodium est encore universellement utilisé).

Le rôle stabilisant de la chaux, qui diminue l’attaque des verres alcalins par l’eau, n’a été reconnu qu’au xviiie s. Auparavant, la chaux était, en fait, apportée au titre d’impureté par les sables coquilleux et par les cendres. Elle se trouve aujourd’hui dans le calcaire (CO3Ca). En dehors de ces éléments essentiels, de nombreux constituants mineurs entrent dans la composition du verre : l’alumine pour agir sur la viscosité, la magnésie pour lutter contre la dévitrification, le manganèse pour décolorer les verres contenant du fer, le sulfate, l’arsenic, pour faciliter l’affinage, etc. La plupart des matières premières utilisées apportent simultanément plusieurs éléments ; leur analyse précise doit précéder le calcul d’une composition.