laminage (suite)

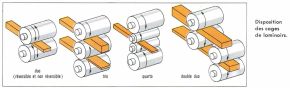

Les laminoirs se distinguent suivant le nombre et la disposition des cylindres : duo, trio, quarto, double duo. Pour obtenir de fortes réductions d’épaisseur avec de bonnes tolérances dimensionnelles, on limite la déformation des cylindres de travail de petit diamètre par l’utilisation de montages multicylindres : du quarto au laminoir Rohn à douze cylindres ou au Sendzimir à vingt cylindres. Le laminoir planétaire est constitué par deux ensembles de vingt-six petits cylindres de travail en rotation autour d’un cylindre d’appui de grand diamètre.

Les trains de laminage constitués par un assemblage de cages sont définis soit suivant leur destination (train dégrossisseur, train à fil machine, train à billettes, etc.), soit suivant leur disposition (train discontinu, côte à côte, continu, etc.). La diversité des trains de laminoirs est surtout conditionnée par les variétés des produits obtenus par laminage.

• Les trains à tôles ou à feuillants qui travaillent en continu, à chaud pour le dégrossissage des ébauches et à froid pour la finition, constituent des installations complexes par suite du passage en continu du produit d’une cage à la suivante avec une vitesse croissante résultant de la réduction d’épaisseur et de l’allongement ; le réglage de la vitesse de chaque cage doit éviter soit la rupture de la bande, soit l’accumulation excessive entre les cages. Dans des trains à tôles pour carrosseries de grande capacité, le produit entrant à une vitesse de 1 à 2 m/s sort de la dernière cage à une vitesse de 20 à 30 m/s.

• Les trains à profilés, dont la disposition des cages est généralement discontinue, utilisent des laminoirs à cylindres cannelés ; le profil du produit est obtenu par passages successifs dans les cannelures de sections différentes qui permettent d’atteindre progressivement le profil désiré. Ces trains fabriquent les rails, les poutrelles, les fers en T ou en U, les barres de sections diverses.

• Les trains à fil machine ébauchent le fil avant les traitements d’étirage et de tréfilage ; le fil de grosse section passe en continu dans les cages disposées côte à côte, entre des cylindres à cannelures.

• Les trains à tubes sont composés de laminoirs particuliers permettant l’ébauchage des tubes. Le perçage de l’ébauche pour élaboration du corps creux est exécuté sur un laminoir dont les cylindres sont constitués par des disques (procédé Stiefel) ou des cylindres spéciaux dont les axes sont disposés obliquement entre eux. La finition des tubes s’effectue également suivant le procédé dit « à pas de pèlerin », dans lequel le produit engagé entre des cylindres à profil particulier progresse de façon discontinue par une avance suivie d’un léger retour en arrière accompagné chaque fois d’une rotation.

Il existe de nombreux autres laminoirs à usages très particuliers, adaptés à des fabrications spécifiques, tels que :

— laminoir redresseur à rouleaux décalés pour le dressage des barres, des bandes, des tôles, des feuillards ;

— laminoir d’ébauche d’estampage pour l’obtention de produits à section variable par passage entre des cylindres à cannelures travaillant sur une fraction de leur circonférence ;

— laminoir à poudre, type duo, dont les axes des cylindres sont sur le même plan horizontal, permettant la compression de poudre métallique engagée verticalement pour la fabrication en continu de bandes par métallurgie des poudres (bandes d’acier inoxydable, bronzes poreux) ;

— laminoir de forge pour la fabrication de bandages, de frettes, de couronnes, par passage du produit entre des cylindres à axe vertical ;

— laminoir transversal pour le formage des billes par roulage ;

— laminoir oscillant, dont un système pendulaire permet une forte réduction de section pour les alliages non ferreux.

R. Le R.

➙ Acier / Élaboration / Filage / Métallurgie / Recuit / Sidérurgie.

E. C. Larke, The Rolling of Strip, Sheet and Plate (New York, 1961 ; 2e éd., 1963 ; trad. fr. le Laminage des produits plats, Dunod, 1963). / P. Foulle, J. Neuville, L. Colombier, R. Loye et L. Hocquet, Technologie des laminoirs à chaud et à froid (Cahiers du CESSID, Metz, 1963). / I. la. Tarnovskii, A. A. Podzeyev et V. B. Lyashkov, Deformation of Metals during Rolling (trad. du russe, Oxford, 1965). / A. I. Tselikov et V. V. Smirnov, Rolling Mills (trad. du russe, Londres, 1965). / M. Bonaud, J. Bouvard et J. Escoffet, « Laminoirs à chaud, tôle forte » in Métallurgie, vol. IV (Techniques de l’ingénieur, 1969). / P. Cabaret et P. Robert, « Laminage à froid en continu » in Métallurgie, vol. IV (Techniques de l’ingénieur, 1969). / P. Callewaert et G. Giry, « Laminage à chaud en continu » in Métallurgie, vol. IV (Techniques de l’ingénieur, 1969).