machine-outil (suite)

• Pour une machine-outil de type donné, suivant l’usage auquel elle est destinée, on différencie :

— les machines-outils classiques ;

— les machines-outils universelles, présentant de vastes possibilités de réglage pour permettre les usinages les plus complexes (fraiseuses universelles) et nécessitant une main-d’œuvre hautement qualifiée ;

— les machines combinées, conçues en vue d’être utilisées pour des opérations d’usinage différentes (perceuses-aléseuses-fraiseuses ou raboteuses-fraiseuses) ;

— les machines spéciales, travaillant généralement automatiquement et spécialement construites pour réaliser une gamme d’opérations d’usinage donnée sur une grande série de pièces — elles sont soit monopostes, soit à plateau sélectif ou pivotant ; ces deux derniers types sont à postes de travail multiples ;

— les machines-transferts.

• Machines spéciales.

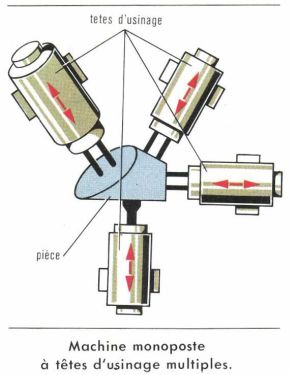

1. Machine monoposte à têtes d’usinage multiples. La machine est constituée d’une structure au centre de laquelle est monté un gabarit de fixation de la pièce à usiner P ; tout autour sont fixées les têtes d’usinage, T1, T2, T3 et T4. Après mise en place de la pièce dans le gabarit, ces unités d’usinage s’avancent vers la pièce pour effectuer simultanément les opérations les plus diverses : fraisage, alésage, perçage, filetage, rectification, etc. Sur ce type de machine, la durée d’usinage d’une pièce est égale à la durée de l’opération la plus longue augmentée de la durée nécessaire pour monter et démonter la pièce de la machine. Suivant le système de commande adopté, les unités d’usinage peuvent également intervenir successivement.

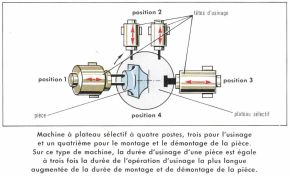

2. Machine à plateau sélectif à têtes d’usinage multiples. Lorsque la complexité de la pièce est telle qu’on ne peut disposer autour de celle-ci toutes les têtes d’usinage nécessaires à sa mise en forme, on fixe cette pièce sur un plateau sélectif qui, par rotation, modifie son orientation et l’amène successivement devant les différentes unités d’usinage.

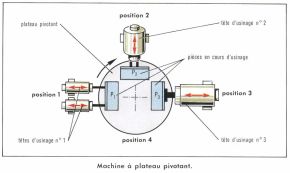

3. Machine à plateau pivotant. Lorsque la cadence de fabrication doit être plus grande, on utilise des machines à plateau pivotant. Par rotation du plateau, les pièces que celui-ci supporte décrivent un cercle et s’arrêtent successivement devant les différentes unités d’usinage, où elles subissent les opérations de façonnage. Le plateau comporte autant de gabarits de fixation de pièce qu’il y a de postes d’usinage plus un gabarit pour le démontage de la pièce usinée et le montage d’une nouvelle pièce à usiner. Sur une machine à plateau pivotant à quatre postes, un pour le montage et le démontage de la pièce, les trois autres correspondant à la position de la pièce lors des opérations d’usinage. Celles-ci sont réalisées respectivement par trois têtes d’usinage ou trois sous-groupes de têtes d’usinage, travaillant simultanément, mais sur trois pièces différentes, fixées sur trois gabarits différents du plateau pivotant. Lorsque les opérations d’usinage sont terminées, les têtes reviennent en arrière, et le plateau tourne d’un quart de tour. La durée d’usinage d’une pièce est égale à trois fois la durée de l’opération d’usinage la plus longue augmentée de la durée de montage et de démontage de la pièce ; mais, compte tenu de la présence simultanée de quatre pièces sur le plateau et des opérations effectuées simultanément sur celles-ci, la cadence d’usinage est d’une pièce chaque fois qu’une durée égale à celle de l’opération la plus longue est écoulée. La productivité de la machine à plateau pivotant est donc bien plus grande que celle d’une machine à plateau sélectif. Elle est, en apparence, analogue à celle d’une machine monoposte, mais la machine à plateau pivotant autorise le montage d’un bien plus grand nombre d’unités d’usinage, ce qui permet d’usiner des pièces bien plus complexes qu’avec la machine monoposte.

• Machines-outils conçues pour la mise en œuvre du bois

Elles sont différentes de celles qui sont utilisées pour travailler les métaux ; les principaux types sont :

— les machines à débiter les grumes (scies circulaires, scies alternatives à cadre, scies à ruban, tronçonneuses, trancheuses, machines à dérouler, etc.) ;

— les machines à corroyer, servant à dégrossir et à dresser les faces des pièces en bois (dégauchisseuses, raboteuses à bois, etc.) ;

— les machines à façonner la matière brute (tours, toupies, machines à trois et quatre faces, moulurières, défonceuses, etc.) ;

— les machines à façonner les parties des pièces à assembler (mortaiseuse, toupie, tenonneuse, perceuse, machine quatre-faces, etc.) :

— les machines d’assemblage et de montage (machines à assembler les châssis, encolleuses automatiques, installations à coller les panneaux, presses à coller les plaquages, etc.) ;

— les machines de finition (racleuses, ponceuses, etc.)

Machines-outils travaillant par déformation de la matière métallique à l’état solide

Ce sont essentiellement :

— les laminoirs permettant le façonnage de profilés, de plats, de tôles et de tubes ;

— les machines à forger agissant par poussée lente (presses hydrauliques) et celles qui agissent par choc (marteau-pilon actionné à la vapeur d’eau ou à l’air comprimé et moutons à planches ou à courroies) ;

— les bancs d’étirage pour le façonnage des ronds et des fers à section polygonale ;

— les presses à filer pour le façonnage des profilés et des tubes ;

— les machines à dresser les tôles et les cisailles à découper les tôles, les ronds et les profilés ;

— les presses à découper, à plier et à emboutir pour façonner les tôles ;

— les cisailles circulaires et les machines à poinçonner et à grignoter, ces dernières étant utilisées pour découper des contours courbes.

Machines à mouler les matières plastiques

Il en existe une très grande variété.

• Presse pour moulage par injection de matières plastiques « thermoplastiques ». La poudre à mouler est chauffée dans le cylindre de la presse, où elle y acquiert une consistance pâteuse. Un piston exerce alors une pression sur cette matière quasi fondue et amène celle-ci, à travers un orifice, à l’intérieur d’un moule préalablement clos et maintenu à basse température par circulation d’eau. La matière thermoplastique durcit au refroidissement.

On ouvre le moule et on éjecte la pièce moulée. La machine est commandée par une armoire électrique du type automatisme à séquence ; le système de fermeture du moule est soit hydraulique, soit mécanique.