fonderie (suite)

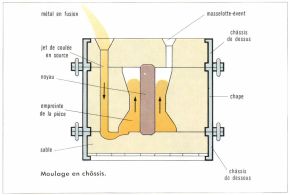

Moulage en châssis

C’est le plus courant, car il s’adapte par sa souplesse de réalisation à la généralité des pièces coulées ; le moule est constitué par plusieurs parties confectionnées séparément, un châssis inférieur, un châssis supérieur et, entre les deux, une ou plusieurs chapes suivant l’importance du moulage. Le sable est serré dans ces châssis et chapes métalliques, dont le démontage, le transport et les manipulations relativement aisés ne demandent pas d’importants moyens de manutention.

Moulage en mottes

Il dérive du moulage classique en châssis, dans lequel le châssis métallique escamotable ou facilement démontable est enlevé après confection du moule et utilisé pour un autre moulage ; la coulée du métal s’effectue directement dans la motte de sable, retenue seulement par une frette.

Moulage par noyaux

On l’emploie pour des pièces de formes complexes. Le moule est réalisé totalement par assemblage judicieux de noyaux confectionnés séparément ; bien que nécessitant des machines et un équipement particuliers pour la confection des noyaux (noyauteuse ou machine à souffler les noyaux), ce procédé est pratiqué pour la fabrication de pièces en série réclamant une certaine précision.

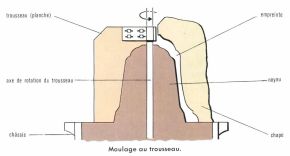

Moulage par troussage ou au trousseau

Il n’est réalisable que pour des pièces présentant un axe de symétrie rectiligne ou un profil constant, ou encore une forme simple avec un axe de révolution ; il ne réclame qu’un matériel simple, le trousseau, ou planche à trousser, dont le profil est celui de la section symétrique de la pièce et que l’on déplace dans le sable soit longitudinalement, soit autour d’un axe. Depuis des siècles, le moulage des cloches se fait de cette façon.

Moulage en cire perdue

Connu dès l’Antiquité par les Égyptiens et les Chinois, il est couramment utilisé pour la statuaire ; le modèle sculpté en cire est noyé dans le sable du moule et éliminé par chauffage en laissant l’empreinte dans laquelle sera coulé le métal, ce qui nécessite un modèle unique pour chaque pièce coulée.

Plusieurs méthodes de moulage, dérivées du procédé ancien, sont apparues au cours de la Seconde Guerre mondiale, aux États-Unis notamment, pour la fabrication d’ailettes et d’aubes de turbines, donnant naissance à la fonderie dite « de précision ». Sur des pièces de forme complexe de quelques centaines de grammes, on peut obtenir à l’état brut de coulée une tolérance dimensionnelle de ± 0,05 à ± 0,3 mm, alors que, par les autres procédés de moulage, la tolérance est de ± 0,3 à ± 1 mm. Appliqué à la fabrication de petites pièces d’aviation (ailettes de turbine), d’automobile (sièges de soupape), d’outillages (fraises), de petites machines (engrenages) et de prothèses dentaires, ce procédé de moulage a évolué par rapport au procédé original : le sable est remplacé par des mélanges synthétiques de silice ou de zircone, obtenus à partir de gels tels que le silicate d’éthyle ; la cire est parfois remplacée par une matière plastique facilement fusible et combustible ou par du mercure (procédé Mercast).

Moulage en coquille

À l’inverse du moulage en sable, il se pratique dans un moule permanent démontable, que l’on utilise pour la coulée d’un grand nombre de pièces. Ce moule doit résister à la température de fusion du métal coulé, présenter une faible usure à l’érosion du métal liquide, posséder une résistance mécanique permettant sa manipulation facile et avoir une bonne conductibilité thermique afin de faciliter la solidification et le refroidissement de la pièce. De ce fait, le moule est généralement métallique (aciers ordinaires ou réfractaires, fontes ordinaires ou spéciales), plus rarement en graphite ou en chamotte. Par rapport au moulage en sable, le moulage en coquille permet de mouler de grandes séries de pièces, de réaliser un gain de temps et de main-d’œuvre et d’obtenir, avec une bonne précision dimensionnelle ainsi qu’un excellent état de surface des pièces, une structure fine et parfois une dureté plus élevée par suite de la plus grande vitesse de refroidissement avec effet partiel de trempe. En revanche, il nécessite un équipement et un outillage plus coûteux (nature des coquilles et des pièces annexes, broches, noyaux et leur usinage), un remplissage du moule plus délicat à la coulée du métal. De plus, il peut faire apparaître des défauts tels que soufflures dues aux difficultés d’évacuation des gaz, déformations et structure basaltique plus fragile en surface des pièces.

• Moulage statique. Le métal liquide remplit le moule par gravité ; la surface de l’empreinte doit être enduite d’un produit à base minérale pour éviter le collage de la pièce solidifiée sur la coquille.

• Moulage par centrifugation horizontale ou verticale. Applicable aux pièces possédant un axe de symétrie (tubes, douilles, bagues, chemises de moteur d’automobile), ce procédé rapide et économique permet d’obtenir des structures fines et saines grâce à une bonne application du métal liquide contre la paroi du moule en rotation, par la force centrifuge.

• Moulage sous pression. Ce procédé consiste à injecter un métal liquide ou pâteux dans une coquille métallique. En raison du montant des investissements en machines et en moules, cette méthode ne peut se pratiquer que pour des pièces de petites dimensions et de grandes cadences de production, de quelques dizaines à quelques centaines de pièces par heure et par machine. Pour le moulage d’alliages à bas point de fusion et d’alliages de zinc, on utilise des machines à chambre chaude dans lesquelles l’alliage est injecté en fusion dans le moule sous une pression qui peut varier de 10 à 100 bars. Pour les alliages à plus haut point de fusion, à base de cuivre, d’aluminium ou de magnésium, on pratique le moulage dans des machines à chambre froide où l’alliage est injecté dans le moule à l’état pâteux sous la pression d’un piston, de 200 à 1 200 bars. La coulée à basse pression (de 1 à 15 bars) permet pour des pièces de formes particulières une économie de matière (absence de masselotte) et une plus grande cadence de production.