emboutissage (suite)

Presses

Elles comprennent une structure particulièrement rigide, permettant de faire apparaître un très grand effort de compression entre le poinçon, fixé au coulisseau, et la matrice proprement dite, fixée sur la table de la presse. Suivant l’importance de la presse, cet effort de compression peut aller de quelques tonnes pour les petites presses utilisées dans l’emboutissage de petites pièces en laiton, à plusieurs dizaines de milliers de tonnes lorsqu’il s’agit d’emboutir de grands éléments de structure pour l’industrie aérospatiale.

• Suivant la conception retenue pour la structure, les presses sont à col de cygne fixé ou inclinable, à un montant, à deux montants ou à arcades, à colonnes.

• Suivant le principe adopté pour le système de commande du coulisseau, on distingue :

— les presses mécaniques à excentriques ;

— les presses mécaniques à genouillères ;

— les anciennes presses mécaniques à balancier à friction, avec volant et vis ;

— les presses hydrauliques.

• Suivant le nombre de coulisseaux indépendants qu’elles comportent, on discerne :

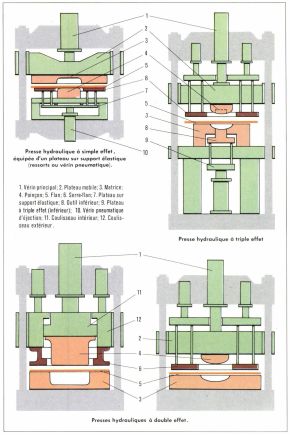

— les presses à simple effet (ou, mieux, à action simple), qui n’ont qu’un seul coulisseau ;

— les presses à double effet (ou, mieux, à action double), qui possèdent deux coulisseaux, soit l’un intérieur et l’autre extérieur, soit l’un disposé au-dessus de l’autre ;

— les presses à triple effet (ou, mieux, à action triple), qui ont non seulement deux coulisseaux supérieurs, mais encore un plateau inférieur mû par un troisième système de commande positif ;

— les presses à simple ou à double effet (ou, mieux, à action simple ou double), avec un plateau inférieur sur système élastique. Cette presse est différente de la presse à action triple, car le mouvement du plateau inférieur ne peut pas être un mouvement positif. Ces presses sont quelquefois appelées presses à triple effet : cette expression est impropre ; il convient de dire presse à action double (deux coulisseaux), équipée d’un plateau sur système élastique, soit à ressorts, soit à vérin pneumatique (coussin d’air). Toutes les presses sont mises en œuvre par un moteur électrique, le convertisseur de mouvement étant soit un réducteur pour les presses mécaniques, soit une pompe hydraulique pour les presses équipées de vérins hydrauliques.

Importance du procédé

L’emboutissage à la presse, associé au découpage à la presse ou à la cisaille guillotine, est le procédé le plus employé pour la production en série de pièces métalliques de faible épaisseur. Il intéresse presque tous les secteurs industriels, notamment ceux de l’automobile, de l’aéronautique, des appareils ménagers, de l’alimentation et de l’emballage. Le développement prodigieux de cette technique est dû aux avantages que présentent les pièces ainsi produites :

• Très bas prix de revient d’une production en grande série. Les presses sont utilisées par des ouvriers spécialisés, et les cadences sont élevées (plusieurs pièces à la minute). Les pièces sont utilisées sans usinage ultérieur ;

• Bonne interchangeabilité des pièces. Les tolérances ne sont pas celles des pièces usinées, mais la reproductibilité, sans être tout à fait celle des pièces usinées, est presque toujours suffisante pour avoir une interchangeabilité absolue. Pour certaines grandes pièces, on prévoit des trous de fixation allongés afin de permettre la mise en place des vis même si l’erreur de positionnement est de quelques millimètres ;

• Grande légèreté des pièces. La possibilité d’utiliser des tôles minces aux caractéristiques élevées et améliorées par l’écrouissage ainsi que la possibilité d’emboutir des rainures de raidissage permettent de réaliser des pièces très résistantes et de loin plus légères que les pièces moulées ;

• Facilité d’assemblage. Les pièces embouties sont commodes à assembler par soudage par résistance (soudage par points ou soudage étanche à la molette) ou encore par soudage au chalumeau pour les tôles minces (soudage en bout) et par soudage à l’arc pour les tôles épaisses ;

• Esthétique plus prononcée. Quoique l’esthétique d’une pièce dépende avant tout de l’art du technicien qui l’a conçue et dessinée, les pièces embouties, d’une manière générale, forment des coquilles complètes pleines et heurtent moins le regard que les pièces mécano-soudées ou en treillis. De plus, elles paraissent moins « lourdes » que les pièces moulées.

Procédés d’emboutissage spéciaux

On a mis au point des procédés spéciaux d’emboutissage, où l’un des outils, le poinçon ou la matrice, est en caoutchouc ou encore une membrane soumise à la pression d’un fluide liquide. Indépendamment de la diminution du coût de l’outillage, ces méthodes permettent également de former à l’unité ou en petite série des pièces difficiles ou impossibles à réaliser par la méthode classique.

Procédé d’emboutissage Guérin

Dans ce procédé, le poinçon est remplacé par un bloc en caoutchouc de dureté shore égale à 50 environ, placé dans un conteneur en acier moulé fixé au coulisseau de la presse. La matrice est soit en acier ou en fonte comme pour l’emboutissage ordinaire, soit en matériaux facilement récupérables ou moins coûteux, comme le zinc, les alliages de zinc, les alliages légers de deuxième fusion, le bois plastifié, les matières plastiques, éventuellement le béton armé. En fin de course, le conteneur vient coiffer la matrice, fixée sur la table de la presse, et le caoutchouc, en raison de son incompressibilité et de son aptitude au fluage, joue le rôle d’outil complémentaire (poinçon). En fait, il joue également le rôle de serre-flan, ce qui simplifie considérablement la construction de l’outillage. On peut ainsi former, avec des outillages très simples, des tôles en alliage léger ayant jusqu’à 7 mm d’épaisseur.

Les pièces obtenues sont d’ailleurs plus saines que celles qui sont obtenues par emboutissage classique, car le matériau n’est pratiquement pas laminé, les efforts sont mieux répartis sur l’ensemble de la tôle et la tôle glisse mieux sur le caoutchouc qu’elle ne glisse sur le poinçon. Le rétreint est beaucoup moins accentué, et, si le caoutchouc ne suffit pas à éviter les plis, on peut disposer une couronne en tôle (de 4 mm d’épaisseur environ) sur le pourtour de la pièce pour mieux les éviter.