adduction (suite)

Joints

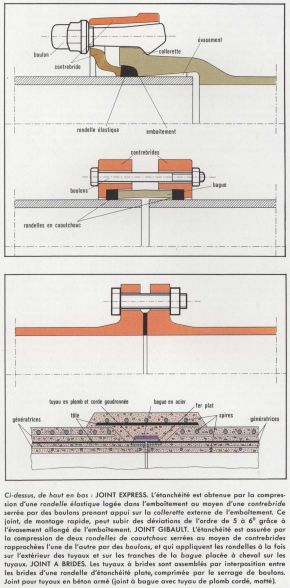

Les joints destinés à raccorder l’un à l’autre deux tuyaux doivent être d’une part étanches, d’autre part suffisamment souples pour permettre, par suite de tassements différentiels du sol, un léger déplacement d’un tuyau par rapport à l’autre. Les principaux types de joint sont le joint Express, le joint Gibault et le joint à brides. Les joints des conduites en acier sont en général soudés ou vissés. Les tuyaux en béton sont aptes à recevoir tous les types de joint, recouverts par une bague en béton. Quand le tuyau comporte une âme tôle, les âmes sont soudées comme pour les conduites en acier. La bague en béton armé assure une sécurité complémentaire. L’étanchéité est très bonne et on évite la butée des coudes : la conduite est dite autobutée. Les tuyaux en amiante-ciment sont pourvus de joints Gibault et les tuyaux en chlorure de polyvinyle sont collés.

Organes spéciaux

Ce sont d’une part les tuyaux spéciaux pour les changements de direction, les cônes pour le raccordement de deux conduites de diamètres différents, les plaques pleines pour obtenir une conduite, et d’autre part la robinetterie qui comprend les appareils utilisés pour le réglage et l’arrêt de l’écoulement de l’eau (robinet quart-de-tour, robinet-vanne, vanne à papillon, vanne murale), pour l’équipement des pompes et des réservoirs (crépine, clapet de retenue, robinet à flotteur, bonde de fond, etc.), pour la sécurité de l’exploitation (ventouse ou évacuateur d’air, stabilisateur de pression, dispositif antibélier).

Pose des canalisations

Les tuyaux sont livrés sur le chantier de pose dans des camions ou remorques découverts. Les gros tuyaux sont posés sur berceaux et on doit éviter les porte-à-faux. Déchargés sans chocs par des appareils de levage ou par roulement lent sur deux rampes de bois, ils sont disposés le long de la fouille, du côté opposé aux déblais. La fouille doit soigneusement respecter les cotes prévues pour le profil en long ; blocs rocheux et grosses pierres sont enlevés, et le fond de fouille est nivelé et damé avec soin. Si la résistance du sol est douteuse, on prévoit un lit de béton maigre et, au besoin, des pieux pour assurer la stabilité voulue. Après avoir été débarrassés de tous corps étrangers, les tuyaux sont descendus avec soin en fond de fouille, alignés et nivelés ; puis les joints sont exécutés. À chaque arrêt de travail, les extrémités de la conduite sont tamponnées pour éviter l’introduction d’animaux ou d’objets quelconques. Les conduites doivent être ancrées ou butées aux changements de direction ou de diamètre (coudes et cônes), aux dérivations (tés et croix), aux extrémités (plaques pleines ou bouchons) pour équilibrer les efforts, pouvant être très importants, qu’exerce la poussée de l’eau. La canalisation est alors mise à la pression d’essai, tronçon par tronçon, les défectuosités ou fuites sont éventuellement réparées et c’est seulement ensuite que s’effectue le remblai, par bourrage de couches successives bien damées, en matériaux choisis jusqu’à 0,20 m environ au-dessus de la conduite, en matériaux tout-venant pour finir.

Conduites de refoulement

Lorsque les eaux de captage doivent être relevées par une station de pompage, on réalise une adduction par refoulement. Techniquement en premier lieu, le profil en long doit être aussi régulier que possible, évitant les points hauts où des cantonnements d’air pourraient entraîner des incidents en exploitation. Économiquement en second lieu, le diamètre économique d’une conduite résulte d’un arbitrage entre deux tendances opposées : augmenter le diamètre en vue de réduire les pertes de charge et, en conséquence, les frais d’exploitation de la station de pompage, ou bien diminuer le diamètre pour réduire les frais de premier établissement de cette conduite. L’étude d’une conduite de refoulement est fondée sur le débit d’avenir prévisible, car si le développement de la consommation entraîne une surcharge pour la conduite, les pertes de charge, qui croissent avec le carré du débit, peuvent provoquer des difficultés d’exploitation. Le coup de bélier doit toujours être prévu et étudié.

Usine élévatoire

L’emplacement même de la station de pompage dépend, en particulier, de la nature du captage : rivière, source, nappe. Dans le cas d’une prise en rivière, la seule station de pompage d’eau brute est prévue sur la rive, et l’usine proprement dite est établie à une certaine distance et en fonction des installations de traitement pour grouper les personnels chargés de l’exploitation. Pour capter une source, l’usine élévatoire sera placée au plus près, l’aspiration étant raccordée à un bassin alimenté par gravité. S’il s’agit d’un captage par puits, deux dispositions sont possibles, soit équiper chaque puits d’un groupe électropompe vertical, soit réunir tous les puits à une conduite de collecte en dépression, tous les groupes étant concentrés dans une même usine. Cette seconde disposition permet d’exploiter économiquement chaque puits d’après ses possibilités, le groupement de toutes les pompes dans un seul local améliorant le rendement et facilitant l’exploitation. En contrepartie, le maintien du vide dans la conduite de collecte peut créer des sujétions et, si l’usine doit refouler des débits variables selon les époques, la première disposition peut présenter plus de souplesse.

Le relèvement est parfois réalisé en deux temps ; dans un premier temps un groupe d’exhaure relève l’eau du niveau de pompage jusqu’à un réservoir au sol ou sur des installations de traitement ; dans un second temps, l’eau est reprise et refoulée vers le réservoir de l’agglomération. Ce relèvement en deux temps est plus onéreux au premier établissement ; mais il procure, grâce au réservoir intermédiaire, une certaine souplesse à l’exploitation et permet de remanier au cours des temps, si le besoin s’en révèle, les installations de captage sans modifier le second temps de relèvement. La station de pompage groupe dans un même bâtiment :

— la salle d’arrivée de l’eau, ou bâche d’arrivée, ou bâche d’aspiration, salle bien ventilée et abritée de la lumière du jour pour éviter le développement d’algues sur les parois ;

— la salle des machines, isolée de la précédente pour éviter les condensations ;

— la salle des installations électriques, distincte de la salle des machines ;

— la salle de stérilisation, isolée des autres pour éviter des corrosions possibles du fait des stérilisants ;

— les annexes.