vide (suite)

La détermination des groupes de pompage est faite selon différents impératifs techniques (volume à vider, pression de travail, vitesse de descente en vide, fréquence des cycles de travail, nature et propreté des gaz à pomper, sûreté de fonctionnement souhaitée, pression limite, poussières, absence de vapeur d’huile, nature des gaz résiduels admissibles dans le volume pompé, etc.), sans que pour autant soient perdues de vue les considérations économiques concernant le coût de premier établissement ainsi que les dépenses d’exploitation et d’entretien.

Pompes à anneau liquide

Elles sont constituées par un rotor monobloc, de forme étoilée, tournant avec une certaine excentration dans un corps de pompe cylindrique et de révolution comportant un orifice d’aspiration et un orifice de refoulement des gaz. Il n’y a pas de zone de contact entre le stator et les éléments saillants à la périphérie du rotor, l’étanchéité étant assurée par une couronne d’eau entraînée par le rotor et plaquée contre la surface cylindrique intérieure du corps de pompe par la force centrifuge de cette pompe volumétrique. L’effet de pompage, encore appelé capsulisme, résulte de la variation du volume de gaz délimité par deux parties saillantes successives et la masse d’eau périphérique, lorsque le rotor tourne. Au cours du cycle, le volume le plus grand est en communication avec l’orifice d’aspiration et le volume le plus petit avec l’orifice de refoulement. Les pompes à anneau liquide sont utilisées pour les vides grossiers, car leur pression limite, qui correspond à la tension de vapeur de l’eau à la température d’utilisation, est médiocre (40 torr environ). Leur avantage est leur très grande robustesse. Aussi ces pompes conviennent-elles parfaitement pour le pompage de gaz chargés de poussières abrasives et de liquides sales.

Pompes à palettes et pompes à piston oscillant

Ce sont les pompes primaires mécaniques les plus utilisées tant dans l’industrie que dans les centres de recherches et les laboratoires. Elles sont volumétriques et permettent d’obtenir toute la gamme des vides fins.

• Les pompes à palettes sont constituées par un rotor cylindrique de révolution qui tourne avec une certaine excentration à l’intérieur du corps de pompe, dont le volume intérieur est également cylindrique et de révolution, mais de diamètre plus grand. Coulissant dans une ou plusieurs rainures radiales du rotor, deux ou plusieurs palettes assurent, sous l’effet de la force centrifuge, éventuellement accentuée par des ressorts, le capsulisme de la pompe et permettent d’amener des volumes successifs de gaz de l’orifice d’aspiration vers l’orifice de refoulement, qui est équipé d’une lamelle d’acier servant de soupape antiretour non commandée.

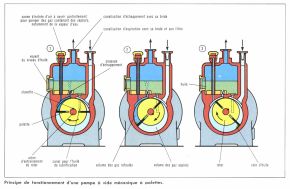

• Les pompes à piston oscillant possèdent un piston qui, monté sur le maneton d’une manivelle, tourne à l’intérieur d’un corps de pompe en restant constamment à son contact. Ce piston est solidaire d’un tiroir qui coulisse dans une noix animée d’un mouvement oscillant dans un corps de pompe. L’ensemble du carter, du piston avec son tiroir et de la noix assure le capsulisme, qui permet d’amener des volumes successifs de gaz de l’orifice d’aspiration vers l’orifice de refoulement. Celui-ci est équipé d’une lamelle d’acier servant de soupape antiretour non commandée.

Dans ces pompes mécaniques, les surfaces des pièces en mouvement (rotor, palettes, pistons, noix, tiroirs, etc.) sont lubrifiées, ce qui améliore simultanément le frottement de l’étanchéité : c’est la raison pour laquelle ces pompes sont quelquefois appelées pompes à film d’huile. Enfin, pour obtenir un ensemble monobloc dont le vide limite atteint le domaine du vide fin, on associe dans un même corps de pompe deux systèmes de pompage, que le gaz parcourt successivement, l’un servant de pompe secondaire, l’autre de pompe primaire. Ces réalisations sont appelées pompes à deux étages, par opposition aux réalisations premières, appelées pompes à un étage. Par suite de l’existence de fuites internes diverses ainsi que du dégazage de l’huile de lubrification et de sa vapeur, le débit de ces pompes volumétriques, qui devrait théoriquement rester constant, décroît à partir de 10–1 torr pour les pompes à un étage et de 10–2 torr pour les pompes à deux étages, la pression limite étant respectivement voisine de 2.10–3 torr et de 2.10–4 torr. De plus, ces pompes ne sont utilisables que si les gaz aspirés sont propres. Sinon, il faut prévoir des filtres sur les conduits d’aspiration.

Dépresseurs Roots

Ce sont des pompes volumétriques conçues sous forme de pompes mécaniques sèches. Elles comportent deux rotors, de même profil, à axes parallèles. Couplés par un jeu d’engrenages, ces rotors tournent en sens inverse l’un de l’autre, sans frottement et sans contact ni entre eux, ni entre le stator et eux. Il n’est donc pas nécessaire de les lubrifier. Un petit espace suffisamment faible (de l’ordre de un dixième de millimètre) est ménagé entre les rotors eux-mêmes et entre les rotors et le corps de la pompe pour limiter la conductance de fuite, entre l’aspiration et le refoulement, à des valeurs si faibles que le flux de fuite est pratiquement négligeable. Les gaz ne peuvent donc pas passer entre les deux rotors. Dans son mouvement, chaque rotor emprisonne entre lui-même et le corps de pompe, côté aspiration, un volume de gaz venant de l’aspiration, et, par rotation du rotor, ce volume est amené côté refoulement.

Les dépresseurs Roots sont utilisés pour pomper d’importants volumes de gaz à des pressions d’aspiration de 10 à 10–3 torr. Dans ce domaine, ils sont beaucoup plus compétitifs que les pompes à palettes ou à pistons oscillants. Lorsque la pression d’aspiration est nettement supérieure à 10 torr, ils s’échauffent progressivement et finissent par être détériorés, soit par dilatation des rotors et blocage de l’ensemble, soit par détérioration des bobinages du moteur d’entraînement. Lorsqu’on augmente les jeux internes de ces machines et les puissances des moteurs d’entraînement, on obtient des dépresseurs capables d’aspirer des gaz à des pressions supérieures à 10 torr. Mais la pression limite atteinte par ces machines est alors supérieure à 10–3 torr.