turbine (suite)

Constitution

• Les compresseurs peuvent être soit de type centrifuge, soit de type axial (le plus répandu). Les compresseurs centrifuges sont constitués d’étages formés chacun d’une roue portant des aubes radiales et d’un diffuseur fixe. Le rapport de pression peut atteindre deux pour un seul étage, mais le nombre d’étages montés en série est généralement limité et ne dépasse jamais trois. Les compresseurs axiaux sont également constitués d’étages comprenant une couronne d’aubes mobiles et une couronne d’aubes fixes : les plus importants comportent jusqu’à dix-sept étages. Le rapport de compression par étage est inférieur à celui des étages centrifuges, mais la multiplication des étages permet d’atteindre des rapports de compression globaux très élevés. De plus, à débit égal, l’encombrement en diamètre est plus faible qu’avec un compresseur centrifuge. Les compresseurs comportent souvent un système de régulation dont le rôle est d’adapter la pression et le débit de fluide aux besoins de l’ensemble utilisateur, c’est-à-dire de la puissance demandée à la turbine à gaz.

• Les sources de chaleur les plus couramment utilisées sont des chambres de combustion dans lesquelles le combustible est introduit pour être mélangé à l’air et brûlé. Elles sont pratiquement toutes du type annulaire et comportent des orifices d’injection répartis sur toute la circonférence pour l’introduction du combustible. Toutefois, pour amener les gaz de combustion à une température compatible avec la tenue de la turbine, il est nécessaire d’admettre dans la chambre un large excès d’air. Le flux d’air entrant est alors décomposé en deux parties, l’une servant directement à la combustion et l’autre isolant la zone de combustion des parois extérieures de la chambre pour éviter à celles-ci un échauffement trop important. La température des gaz dans la zone de combustion atteint de 1 800 à 2 000 °C. Les combustibles utilisables sont très variés et peuvent être liquides ou gazeux ; parmi les combustibles liquides figurent les dérivés du pétrole, notamment le kérosène, employé pour les turbomoteurs d’avions, ainsi que les fuels légers et lourds, alors que les combustibles gazeux comprennent essentiellement le gaz naturel et le gaz de haut-fourneau. Les chambres de combustion alimentées au gaz sont souvent équipées d’un brûleur au fuel afin de pouvoir réaliser une chauffe mixte.

Lorsqu’une turbine à gaz est associée à une centrale nucléaire, en tant que source de chaleur, le fluide de travail est le gaz de refroidissement du réacteur, c’est-à-dire, dans la plupart des cas, du gaz carbonique.

• Les turbines à gaz sont d’un principe analogue à celui des turbines à vapeur, à ceci près qu’elles sont toutes du type axial et qu’elles fonctionnent à des pressions plus basses, ce qui autorise des parois plus minces et des pièces moins lourdes, mais à des températures plus élevées, de l’ordre de 700 à 800 °C pour les turbines industrielles et de 1 000 à 1 200 °C pour les turbines de moteurs d’avion. Ce dernier point implique pour la réalisation des ailettes l’emploi d’alliages réfractaires à base de nickel, de chrome et de cobalt, tels ceux de la série Nimonic. Une des techniques de fabrication des ailettes est la fonderie à la cire perdue, peu coûteuse, mais qui ne permet pas d’obtenir une précision de formes rigoureuses ; aussi, sur les turbines d’aviation, les ailettes ont été pendant longtemps réalisées par forgeage. Les progrès enregistrés récemment dans le domaine de la fonderie de précision conduisent maintenant à des résultats équivalents. Sur les turboréacteurs, pour permettre d’accroître la température des gaz de combustion au-delà de 1 100 °C, on adopte des ailettes percées de conduits internes, dans lesquels on fait circuler de l’air de refroidissement généralement prélevé sur un étage du compresseur.

• Les récupérateurs de chaleur limitent la perte d’énergie, qui réduit le rendement global de la machine et qui est due à la température élevée des gaz, de l’ordre de 300 °C, à la sortie de la turbine. Pour remédier à cet inconvénient, les gaz d’échappement sont, sur certaines turbines industrielles, conduits dans un échangeur thermique, où ils réchauffent l’air sortant du compresseur avant qu’il pénètre dans la chambre de combustion. On peut alors atteindre des rendements de l’ordre de 35 p. 100 au lieu des 20 à 25 p. 100 obtenus avec le cycle simple. En revanche, l’installation se trouve considérablement compliquée. Les échangeurs se présentent généralement sous la forme de tubes en faisceau dans lesquels s’écoulent les gaz chauds, l’air à réchauffer circulant à l’extérieur.

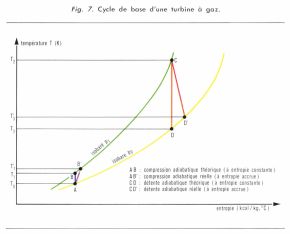

Cycle d’une turbine à gaz

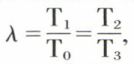

Dans un diagramme entropique (fig. 7), le cycle thermodynamique de base d’une turbine à gaz peut être défini par le contour ABCD, compris entre les deux isobares p0 et p1. Le cycle commence en A, et le fluide est comprimé jusqu’en B, à la pression p1 ; il est ensuite échauffé jusqu’en C à l’intérieur d’une chambre de combustion ; puis il se détend de C en D en fournissant de l’énergie mécanique quand cette détente a lieu à l’intérieur d’une roue de turbine. On définit un paramètre  rapport des températures absolues d’une compression et d’une détente adiabatiques, donc isentropiques. L’application des relations classiques des gaz parfaits (pv = RT et pvγ = Cte) donne pour le paramètre λ la valeur

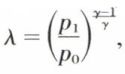

rapport des températures absolues d’une compression et d’une détente adiabatiques, donc isentropiques. L’application des relations classiques des gaz parfaits (pv = RT et pvγ = Cte) donne pour le paramètre λ la valeur  γ étant le rapport des chaleurs massiques à pression constante et à volume constant, ce paramètre étant directement lié au taux de compression dans la turbine à gaz. Dans le cas le plus général où le fluide est l’air, on a γ = 1,41, et le paramètre λ varie de 1,23 à 2,56 quand le rapport

γ étant le rapport des chaleurs massiques à pression constante et à volume constant, ce paramètre étant directement lié au taux de compression dans la turbine à gaz. Dans le cas le plus général où le fluide est l’air, on a γ = 1,41, et le paramètre λ varie de 1,23 à 2,56 quand le rapport  varie de 2 à 25. D’autre part, par kilogramme de fluide, une détente adiabatique fournit un travail

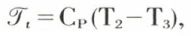

varie de 2 à 25. D’autre part, par kilogramme de fluide, une détente adiabatique fournit un travail  alors qu’une compression adiabatique absorbe un travail

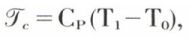

alors qu’une compression adiabatique absorbe un travail  ce qui correspond à un travail utile

ce qui correspond à un travail utile

le paramètre CP étant la chaleur massique du fluide à pression constante ; pour l’air, CP = 0,238 9 kcal/kg . °C.

En désignant par Q le débit massique (kg/s) de fluide, la puissance utile  a pour valeur

a pour valeur

(1 kcal = 4 185,5 J et 1 W = 1 J/s).

L’expression de puissance utile  est effectivement homogène à une puissance au point de vue du système d’unités et s’exprime donc en watts. Cette expression est tout à fait comparable à celle qui est obtenue avec une turbine à vapeur ; toutefois, les quantités de chaleur produites par seconde ne le sont pas de la même façon.

est effectivement homogène à une puissance au point de vue du système d’unités et s’exprime donc en watts. Cette expression est tout à fait comparable à celle qui est obtenue avec une turbine à vapeur ; toutefois, les quantités de chaleur produites par seconde ne le sont pas de la même façon.