traitement thermique (suite)

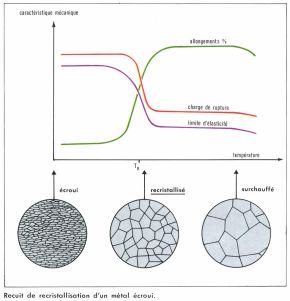

Certains traitements de recuits moins courants ont un but bien spécifique, comme : le recuit de régénération des aciers surchauffés, afin d’affiner la grosseur des grains ; le recuit poussé de grossissement du grain, qui, à l’inverse, permet d’obtenir une structure cristalline grossière, favorable à l’usinage de certains aciers à bas carbone et à la bonne tenue au fluage d’alliages réfractaires à base de nickel ; le recuit de destruction de la trempe, pour la récupération de pièces ayant subi un traitement thermique défectueux. Le recuit des pièces soudées est complexe, car il permet, suivant la nature des alliages et le mode de soudage, à la fois la détente des pièces, l’homogénéisation de la composition chimique et la recristallisation.

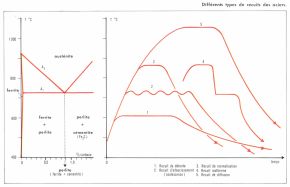

Alors que le recuit est caractérisé en général par un refroidissement lent continu, on peut effectuer un recuit isotherme pour les aciers, c’est-à-dire qu’après avoir chauffé l’acier à la température supérieure au point A3, dans le domaine de l’austénite, on le refroidit rapidement à une température inférieure à 100 °C environ au point A1 et on le maintient à cette température durant un temps suffisant pour permettre la décomposition isotherme de l’austénite instable. Lorsque la transformation de l’austénite est terminée avec la formation de la structure stable, qui peut contenir les constituants ferrite, cémentite et perlite, on poursuit le refroidissement relativement rapide de la pièce. Ce recuit isotherme est intéressant dans le cas de petites pièces en aciers spéciaux fortement alliés, car il permet de réduire le temps de traitement, par exemple de moitié, suivant un cycle thermique donné par le diagramme TTT (température-temps-transformation).

Le recuit des métaux effectué couramment à l’air entraîne une oxydation superficielle pour la plupart d’entre eux, ce qui oblige pour de nombreuses applications à un décapage chimique ultérieur, coûteux et parfois néfaste par le dégagement d’hydrogène, qui peut apporter une fragilité notable ; de plus, pour certains alliages, des transformations telles que la décarburation se propagent dans les couches superficielles des pièces. Pour de nombreux produits métalliques (feuillards, tôles, bandes, barres, fils, etc., en aciers, en alliages spéciaux à base de nickel, en cupro-alliages, en alliages de titane, etc.), on évite ces inconvénients en pratiquant l’opération de recuit dans un milieu non oxydant. Suivant l’aspect de surface recherché et l’action protectrice du milieu, on pratique un recuit blanc, qui donne une surface des pièces propre, sans calamine ni oxyde métallique, et même un recuit brillant, sans aucune tache, ni ternissement. Ces résultats sont obtenus grâce à des milieux très divers : atmosphère protectrice de gaz inerte (azote, argon), vide partiel, atmosphère contrôlée non oxydante ou réductrice (mélange gazeux d’azote, d’oxyde de carbone, d’anhydride carbonique et d’hydrogène) obtenue à partir de gaz hydrocarbonés ou d’ammoniac, bains de sels neutres, bains de plomb, etc.

La trempe

La trempe consiste à refroidir très rapidement un métal ou un alliage préalablement chauffé à une température bien déterminée afin de maintenir à température ambiante la structure stable à chaud ou d’obtenir une autre structure stable, mais différente de la structure normalement en équilibre physico-chimique. De toute façon, elle entraîne une modification des caractéristiques mécaniques et même des propriétés physiques, mais les résultats recherchés peuvent différer suivant les alliages. Ainsi, dans les aciers et autres alliages ferreux, la trempe entraîne une augmentation notable de dureté et de résistance à la rupture, alors que, pour certains cupro-aluminiums (vers 11,8 p. 100 d’aluminium), elle conduit à une dureté de l’alliage inférieure à celle de l’état recuit. Pour d’autres alliages, elle a pour objet d’améliorer la malléabilité, les propriétés magnétiques, l’homogénéité structurale ou la tenue à la corrosion. Pour qu’un alliage « prenne la trempe », il est nécessaire que le chauffage entraîne une modification de la nature ou de la proportion des constituants par rapport à la température ambiante, renseignement qui est fourni par le diagramme d’équilibre des phases en fonction de la température. Néanmoins, comme dans le cas des aciers, il se forme des constituants de trempe stables, mais hors d’équilibre, qui ne peuvent être indiqués par ce diagramme. La métallographie a permis d’établir des diagrammes de transformations en relation avec le cycle de refroidissement rapide.

La trempe des aciers ordinaires au carbone, qui représente le cas le plus courant de trempe, est le siège de phénomènes structuraux complexes. Lors du refroidissement continu d’acier ordinaire ou faiblement allié à 0,9 p. 100 de carbone, chauffé préalablement à une température supérieure d’environ 50 °C au-dessus du point de transformation A3, dans le domaine de la solution solide fer γ-carbone, austénite stable, on observe les transformations suivantes.

1. Pour un refroidissement lent, à une vitesse d’environ 100 °C/h (refroidissement d’une pièce dans un four fermé dont le chauffage a été arrêté), la structure est formée du constituant perlite (agrégat lamellaire eutectoïde de ferrite et de carbure de fer cémentite), de dureté moyenne (H Brinell = 220) ; elle correspond à celle de l’état d’équilibre recuit.

2. Pour un refroidissement moins lent, à une vitesse d’environ 100 °C/mn (refroidissement d’une pièce à l’air), il se forme un agrégat de ferrite et de cémentite de structure plus fine que précédemment, et, de ce fait, légèrement plus dur (H Brinell = 250), la troostite.

3. Pour un refroidissement plus rapide, à une vitesse d’environ 100 °C/s (immersion d’une pièce dans un liquide, huile ou eau), il apparaît avec le constituant troostite un autre constituant particulièrement dur, la martensite, caractéristique de l’état trempé.

4. Pour un refroidissement particulièrement rapide, à une vitesse de 500 °C/s (refroidissement d’une pièce dans une saumure froide), seule la martensite se forme, conférant une grande dureté à la pièce (H Brinell = 720). On appelle vitesse critique de trempe la vitesse de refroidissement à partir de laquelle apparaît la martensite dans toute la pièce. Dans certaines conditions de trempe, il subsiste avec la martensite une faible quantité du constituant austénite, résiduel, non transformé, qui abaisse légèrement la dureté de la pièce.