sciage (suite)

• Machines à rubans. La lame est un ruban d’acier sans fin, denté sur un bord (machines classiques) ou sur les deux bords (machine dite « bicoupe »), fermé sur lui-même par brasure ou soudure et tendu sur deux volants placés l’un au-dessus de l’autre. Le volant inférieur, mû par un moteur, entraîne le ruban à une vitesse de 35 à 50 m/s. Ici, c’est le bois qui passe alternativement dans un sens, puis dans l’autre à une vitesse moyenne variant entre 10 et 100 m/mn.

• Machines à lames circulaires. L’outil est constitué par un disque d’acier denté de 250 à 2 200 mm de diamètre (toutefois, les petits diamètres sont réservés au tronçonnage et au délignage), tournant sur son axe à une vitesse circonférentielle de 35 à 50 m/s. Sur les machines classiques, on ne trouve qu’un seul disque ou deux disques superposés dans le même plan.

Outil de coupe

Celui-ci a beaucoup évolué. Que ce soit une lame de multiple, un ruban ou une circulaire, le corps de la lame est constitué d’aciers spécialement étudiés pour résister aux déformations et pour conserver le plus longtemps possible le tensionnage. Le tensionnage est une contrainte artificielle à laquelle sont astreintes les lames pour tendre la partie dentée et compenser l’allongement qu’elle subit sous l’effet de l’échauffement, évitant ainsi le risque d’un cheminement sinueux de la lame dans le bois.

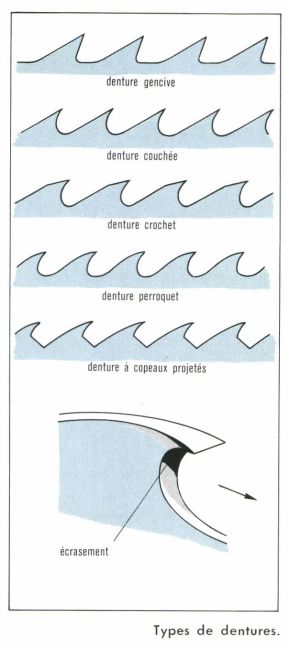

La forme des dents a considérablement évolué, depuis la forme « gencive », peu résistante et d’un faible rendement, jusqu’aux dentures perroquet et à copeaux projetés, qui assurent une bonne évacuation de la sciure. L’avoyage, procédé par lequel on obtient un trait de scie plus large que l’épaisseur de la scie qui lui donne naissance afin d’éviter un échauffement excessif, autrefois réalisé par torsion latérale des dents, est obtenu par écrasement de la pointe des dents. La matière des dents a également changé : à l’origine, et fréquemment encore, les dents étaient simplement découpées dans l’acier du ruban. Actuellement, la pointe des dents est traitée (trempage) ou chargée d’alliages (stellite), ou encore dotée, par brasage, d’une mise rapportée (carbure de tungstène). La plupart de ces opérations (sauf les mises rapportées), qui conditionnent un sciage correct, sont effectuées dans chaque scierie à l’atelier d’affûtage, qui est une des pièces maîtresses de l’entreprise. On y trouve donc des affûteuses, généralement automatiques, qui reforment le profil des dentures, des bancs de planage, de dégauchissage et de dressage, qui permettent d’obtenir des lames parfaitement droites et planes, des galets de tensionnage, des rectifieuses d’écrasement, des machines à tremper par effet Joule ou à haute fréquence et enfin des bancs de stellitage.

Spécialisation des machines

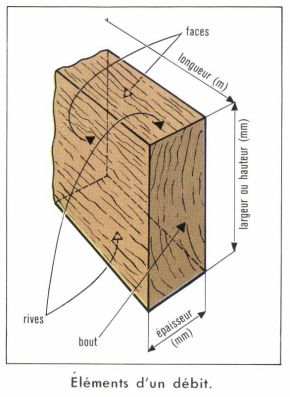

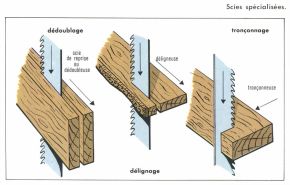

Le bois se présente à l’entrée d’une scierie sous sa forme ronde originelle. Les scies à grumes, ou scies de tête, sont spécialement conçues ou équipées pour le traiter sous cette forme ; elles sont toujours dotées d’un chariot muni d’un système de poupées et de griffes souvent télécommandées permettant d’assujettir fortement les grumes. Elles sont utilisées soit pour réaliser des traits de scie parallèles, créant ainsi les faces des futurs plots, ou avivés, soit pour former des équarris à trois ou à quatre faces planes grâce à des dispositifs mécaniques permettant de retourner la grume sur le chariot. Les équarris sont divisés en débits commerciaux par sciage longitudinal, soit par la scie de tête elle-même, soit par une dédoubleuse.

Les éléments irréguliers détachés de la grume par ces machines au début et à la fin de leur travail, dosses ou croûtes, constituent des sous-produits de peu de valeur, généralement vendus aux industries de pâte à papier et de panneaux (trituration) tels quels ou après découpage. Dans certains cas, les scies à grumes sont relayées par des scies de reprise, ou dédoubleuses, machines dont la fonction est de diviser en deux ou en plusieurs débits par des « traits hauts » les pièces simplement ébauchées par la scie à grumes.

Les rives des débits sont exécutées par des machines moins lourdes, appelées déligneuses, simples, doubles ou multiples, qui éliminent par des « traits bas » le bord irrégulier du bois rond primitif, sous forme de délignures utilisables comme les dosses en trituration.

Les sections d’extrémités, ou bouts, généralement d’équerre et séparées par une longueur conforme aux pratiques du commerce sont réalisées par des tronçonneuses qui peuvent être à lame simple (tronçonneuses-ébouteuses) ou à lames multiples circulaires escamotables (trimmers). Les trois fonctions qui viennent d’être décrites peuvent être assurées par des scies alternatives, des scies à rubans ou des scies circulaires. En France, les scies à grumes et les dédoubleuses sont surtout des rubans, sauf dans l’Est, où l’on trouve surtout des châssis, alors que les déligneuses sont surtout des scies circulaires.

Des machines nouvelles apparaissent : scies à rubans doubles, scies circulaires doubles ou triples, dédosseuses-coupeuses (chippers canters) ; celles-ci exécutent en une seule fois une face du premier et du dernier sciage ainsi que les rives de tous les sciages à l’aide de fraises qui transforment directement en plaquettes pour pâte à papier ou en copeaux pour panneaux ce qui était, dans les machines classiques, des dosses et des délignures. L’équarri ou le semi-équarri qui en sort est ensuite « divisé » par des scies de reprise.

Appareillages de manutention mécanique

Un progrès décisif a été apporté par les dispositifs télécommandés ou automatiques, qui assurent la liaison entre les diverses machines. Actuellement, une scierie très mécanisée peut ne comporter aucune opération manuelle. En France, une scierie de résineux bien mécanisée n’exige qu’une à trois heures de main-d’œuvre par mètre cube de grume, alors que, dans une scierie traditionnelle, le chiffre de six heures est couramment atteint et dépassé.