raffinage (suite)

Le craquage (ou cracking)

Les hydrocarbures peuvent se dissocier assez facilement, sous l’effet de la température, leurs molécules se rompant d’autant plus vite qu’elles sont plus lourdes et complexes, pour donner des molécules plus simples et plus légères. C’est le craquage thermique, qui consiste tout simplement à chauffer les coupes de tête de la distillation, gasoline, essence ou naphta, procédé connu depuis le début du xxe s., pour améliorer la qualité des carburants : l’indice d’octane d’une essence, mesure de sa résistance au cliquetis du moteur, très faible pour les distillats tirés directement du brut, augmente rapidement avec la proportion de produit craqué qu’elle contient.

La course à l’octane entre 1920 et 1960 a permis la mise au point de moteurs d’automobile et d’avion à taux de compression et à performances toujours plus élevés. Ces résultats ont été rendus possibles grâce au développement successif :

1o du craquage thermique à des pressions assez élevées, appliqué à des fractions lourdes, procédé aujourd’hui périmé ;

2o du reformage thermique des essences, utilisant des températures et des pressions encore plus fortes, également supplanté par le procédé avec catalyseur ;

3o du craquage catalytique, beaucoup plus rentable que le craquage thermique, la présence d’un oxyde métallique comme catalyseur permettant d’opérer dans des conditions moins sévères tout en obtenant un indice d’octane meilleur ;

4o du reformage catalytique, le plus récent et le plus intéressant des procédés d’amélioration d’octane, indispensable à tout schéma de raffinage, car il ne se contente pas de briser les molécules de faible valeur (naphtènes), mais les réassemble pour donner de précieux carbures aromatiques (benzène).

Ce dernier procédé présente, d’autre part, l’énorme avantage d’être producteur d’hydrogène en quantité suffisante non seulement pour assurer la désulfuration parfaite de l’essence réformée, mais également pour alimenter d’autres unités d’hydrogénation dans la raffinerie.

Produits pétroliers particuliers

Les essences spéciales

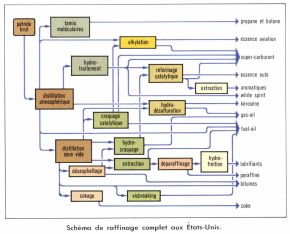

Les produits pétroliers de base sont issus d’un schéma de raffinage simple : distillation atmosphérique, désulfuration et reformage catalytique suffisent à fabriquer les carburants (super et ordinaire), le carburéacteur, le gas-oil, le fuel-oil domestique (gasoil de chauffe dénaturé) et les qualités courantes de mazout (fuels lourds).

Néanmoins, un petit nombre de raffineries se sont spécialisées dans la production d’essences particulières, pour lesquelles il existe un marché limité et nécessitant des procédés et des équipements spéciaux.

• La redistillation atmosphérique et sous vide des essences directes, issues de la première distillation du brut, s’opère dans des colonnes de fractionnement à grand nombre de plateaux et permet d’obtenir les solvants de dégraissage, l’essence à briquet, les diluants de peinture, le carburant deux-temps, etc.

• L’isomérisation des essences directes très légères (pentanes et hexanes) donne des hydrocarbures à chaîne ramifiée (isoparaffines en C5 et en C6) dont l’excellent indice d’octane en fait des composants de choix pour le supercarburant et l’essence d’aviation.

• La polymérisation, procédé catalytique comme le précédent, consiste à souder entre elles deux molécules identiques : c’est ainsi que deux molécules de butène C4H8 contenu dans le gaz butane commercial sont jointes pour synthétiser une molécule d’octène C8H16, qui a également un octane élevé.

• L’alkylation procède de la même manière avec deux molécules différentes : une molécule de butène et une molécule d’isobutane produisent une molécule d’isooctane qui possède l’indice 100 par définition et qui est le produit de base de l’essence d’aviation. Les avions à pistons, remplacés un peu partout par les jets, offrent de moins en moins de débouchés pour ce dernier procédé, victime du progrès.

Les lubrifiants

La fabrication des huiles minérales de graissage, partie la plus complexe et la plus délicate du raffinage, ne se pratique que dans un petit nombre d’usines spécialement équipées, disposant d’un personnel hautement qualifié pour le laboratoire et les unités de procédés. Le schéma de production habituel est le suivant.

• Distillation sous vide. Le choix, au départ, du pétrole brut correct est important, car il influe sur la qualité du lubrifiant finalement obtenu. La première opération consiste à redistiller sous vide le « fond de colonne » (c’est-à-dire le résidu atmosphérique, fuel-oil ou mazout) de la première distillation du brut et à extraire les distillats à huiles comme soutirages latéraux de la tour sous vide, généralement au nombre de trois ou quatre, de viscosité croissante vers le bas.

• Désasphaltage. L’huile la plus visqueuse (bright stock) ne peut être séparée par distillation sous vide sans arriver aux températures de craquage. En revanche, il est assez facile de l’extraire du résidu sous vide (bitume) retombé au fond de la tour lors de l’opération précédente. On utilise alors un solvant très léger qui n’est autre que du propane circulant à contre-courant dans une colonne sous pression, entraînant l’huile vers le haut, tandis qu’un nouveau résidu, encore plus lourd, se retrouve en bas (asphalte).

• Extraction au solvant. Pour obtenir des lubrifiants de qualité supérieure, il faut que leur pouvoir de graissage ne soit pas affecté par les variations de température d’utilisation, ce qui suppose l’élimination de certains composants indésirables comme les hydrocarbures aromatiques lourds : cette extraction délicate se fait également à l’aide d’un solvant qui est en général du furfural, aldéhyde naturel tiré du maïs ou de l’avoine et possédant la précieuse propriété de dissoudre sélectivement les aromatiques lourds (extrait). Dans quelques installations récentes, l’extraction au furfural est remplacée par une hydrogénation catalytique (hydrotraitement).