rabotage (suite)

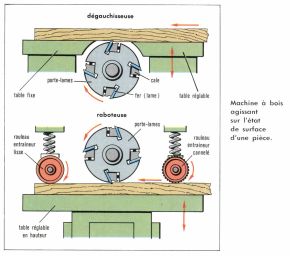

Au moment de l’emploi de ces pièces, on procède d’abord au dégauchissage d’une face ou de deux faces perpendiculaires. La dégauchisseuse est constituée par une table métallique en deux parties quasi égales, légèrement décalées en hauteur ; dans la zone de raccordement de ces deux tables, un arbre porte-outil avec couteaux à lèvres de coupe périphériques, encore appelés fers, est disposé de telle manière que la hauteur des couteaux corresponde à peu près au décalage de la table la plus élevée. Le menuisier pose la pièce sur la table la moins haute et la glisse par-dessus l’arbre porte-outil, qui tourne à grande vitesse, vers la table la plus haute. Pendant cette opération, les lèvres de coupe des couteaux enlèvent sur les parties en saillie de la pièce travaillée une hauteur de bois pouvant aller jusqu’à la différence de hauteur des deux tables. Si le manque de planéité de la pièce travaillée est très accusé, on renouvelle l’opération jusqu’à ce qu’on obtienne une surface parfaitement plane.

Pour travailler la surface opposée à celle-ci et obtenir une pièce d’épaisseur uniforme, le menuisier utilise ensuite la raboteuse, qui est une machine complémentaire à la dégauchisseuse.

La raboteuse est constituée par une table de travail métallique, de hauteur réglable, disposée au-dessous d’un arbre porte-outil horizontal muni de couteaux à lèvres de coupe périphériques et placé entre deux rouleaux entraîneurs disposés horizontalement, de part et d’autre de l’arbre porte-outil, à peu près à la même hauteur, et maintenus par des supports élastiques. Le menuisier règle la distance de la table à l’arbre porte-outil en fonction de l’épaisseur qu’il veut donner à sa pièce. Puis il pose celle-ci sur la table du côté de la surface préalablement dégauchie et il l’engage sous le premier rouleau entraîneur. La pièce passe lentement sous l’arbre porte-outil, qui tourne à grande vitesse, les lèvres de coupe arrachent des copeaux correspondant à la partie à enlever, et la pièce rabotée sort à l’arrière de la machine. On peut ainsi enlever plusieurs millimètres de bois en un seul passage. Si l’épaisseur à enlever est très importante, on procède par plusieurs passages, en relevant, après chacun d’eux, la table réglable pour réduire la distance à l’arbre porte-outil.

Rabotage dans le travail des métaux

Le rabotage est l’un des principaux procédés d’usinage, par enlèvement de matière sous forme de copeaux, pour réaliser des surfaces planes ou profilées sur des pièces métalliques. On utilise à cet effet un outil à tranchant unique, animé par rapport à la pièce d’un mouvement rectiligne alternatif avec un léger déplacement transversal de la pièce par rapport à l’outil après chaque passe. Les surfaces ainsi usinées sont obtenues par passes successives. Pendant la phase d’usinage proprement dite, l’outil décrit par rapport à la pièce un mouvement rectiligne horizontal à vitesse à peu près constante. Puis l’outil revient à grande vitesse à sa position initiale ; c’est le retour rapide. La pièce est alors déplacée latéralement ou verticalement par rapport à l’outil, d’une faible quantité, égale à la largeur du copeau, puis l’outil repart en avant pour effectuer une nouvelle passe. Si ce mouvement est obtenu par déplacement alternatif de l’outil, la machine est appelée étau-limeur. Dans le cas contraire, lorsque la pièce est animée d’un mouvement de va-et-vient, la machine est appelée raboteuse. Ces deux types de machines effectuent le même genre de travail, mais leur mode de construction est différent. Si l’outil travaille en bout et est animé d’un mouvement alternatif vertical, la machine est alors une mortaiseuse.

Étau-limeur

C’est presque toujours une petite machine, et sa course est rarement supérieure à 800 mm, ce qui limite la longueur des pièces à usiner. Elle se compose d’un bâti lourd et rigide, supportant un coulisseau avec son porte-outil, d’une table destinée à recevoir la pièce à usiner et d’un système d’entraînement.

Le coulisseau, solidaire du bâti par l’intermédiaire de glissières horizontales, est animé d’un mouvement de va-et-vient obtenu à l’aide d’un système de bielle-manivelle du type balancier Whitworth, lui-même entraîné par un moteur électrique. L’excentration de cette manivelle est réglable. Pour chaque pièce à usiner, on choisit cette excentration de manière que la course totale de la machine ne soit que très légèrement supérieure à la longueur de la pièce à usiner. La vitesse de coupe peut aller jusqu’à 100 m/mn, valeur recommandée lorsqu’on utilise des outils en carbure. La vitesse moyenne de retour rapide est de 150 à 200 m/mn. L’outil est fixé à la partie avant de ce coulisseau par l’intermédiaire d’une tête porte-outil orientable et réglable. Par un automatisme simple, le porte-outil soulève légèrement l’outil pour le désengager de la pièce lors du retour rapide du coulisseau.

La face avant du bâti porte des glissières verticales sur lesquelles coulisse un organe intermédiaire entre le bâti et la table, appelé ensemble glissières de table. Les deux guidages en croix de cet ensemble permettent d’obtenir les deux déplacements de la table, l’un horizontal et l’autre vertical. Ces mouvements sont obtenus automatiquement à l’aide de deux ensembles, vis et écrous, entraînés par une roue à rochet, elle-même actionnée par un système bielle-manivelle ou par une came. Un système à encliquetage permet la sélection du mouvement désiré (horizontal ou vertical). Le synchronisme des mouvements de la machine est obtenu en entraînant cette manivelle ou cette came à l’aide de l’arbre du balancier Whitworth. Le mouvement latéral de la pièce par rapport à l’outil se produit immédiatement après le retour rapide de l’outil. La table est soit monobloc, soit pivotante.

— La table monobloc est constituée par un parallélépipède rectangle dont la surface supérieure et les faces latérales sont dressées et portent des rainures ou des alvéoles de bridage.

— La table pivotante, encore appelée table universelle, se compose d’un support muni d’un tourillon dont l’axe est parallèle au déplacement du porte-outil. En faisant tourner cette table, en plus de ses déplacements transversaux et verticaux, on peut raboter des surfaces cylindriques de directrice quelconque, et, en inclinant l’axe de ce tourillon, on peut même raboter des surfaces coniques.

On distingue deux types d’étau-limeur.

• L’étau-limeur à tête fixe est utilisé pour usiner des pièces légères et peu encombrantes ; les mouvements d’avance de la pièce sont obtenus par déplacement de la table sur laquelle est fixée la pièce à usiner.

• L’étau-limeur à tête mobile, moins répandu que le premier type, est plus spécialement destiné à l’usinage de grandes pièces lourdes et encombrantes. Son coulisseau est supporté par un système intermédiaire qui se déplace transversalement sur le bâti de la machine. L’avance est obtenue par déplacement transversal du coulisseau et de ses glissières longitudinales.