poudres (métallurgie des) (suite)

Fabrication des poudres

Les méthodes utilisées diffèrent avec la nature, la quantité, les caractéristiques, le prix de revient, les applications des poudres et font appel à des techniques très variées.

• Procédés physiques. Le plus pratiqué d’entre eux est l’atomisation, ou pulvérisation d’un fluide liquide ou gazeux sur un jet de métal ou d’alliage fondu pour le diviser ; il s’applique à la majorité des poudres. La condensation en phase gazeuse s’applique à la poudre de zinc.

• Procédés chimiques. La réduction d’oxydes par l’oxyde de carbone, l’hydrogène ou d’autres réducteurs, tels que l’hydrure de calcium, permet d’obtenir des poudres de tungstène, de cobalt, de fer, de titane, etc. Le plus grand tonnage de poudre de fer est ainsi obtenu par la réduction d’un minerai de fer, la magnétite, chargée dans des pots avec du charbon et du carbonate de calcium (procédé suédois Höganäs) ; les galettes d’épongé de fer extraites des pots sont broyées, et la poudre subit une réduction finale par l’hydrogène.

La décomposition thermique de certains sels (oxalates, chlorures, hydrures) ou la dissociation de carbonyles (fer, nickel, cobalt) conduit à des poudres fines.

• Procédés électrolytiques. Par le réglage des conditions d’électrolyse, on obtient un dépôt cathodique spongieux qui, après broyage, lavage et séchage, donne une poudre de haute pureté (cuivre, argent, fer).

• Procédés mécaniques. Ce sont les plus anciens : ils consistent à broyer des fragments métalliques ou des copeaux, mais, de capacité de production réduite, ils conduisent en général à des poudres oxydées et durcies. Le broyage s’utilise surtout pour la fabrication de poudres lamellaires ou en paillettes pour charges de peinture ou masses aluminothermiques. Dans le cas de poudre d’aluminium, en raison de risques d’explosion au cours du broyage, des précautions doivent être prises par l’addition de produits lubrifiants et par le contrôle de l’atmosphère neutre.

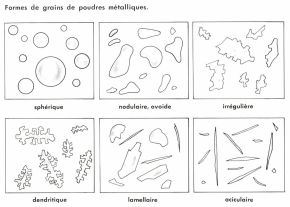

Ces différents procédés permettent d’obtenir des poudres de compositions et de caractéristiques physiques et chimiques très variées : forme des grains (sphérique, nodulaire ou arrondie, irrégulière ou déchiquetée, anguleuse, dendritique, lamellaire, aciculaire), structure micrographique, répartition granulométrique, densité apparente, faculté d’écoulement, compressibilité, teneur en oxydes et en impuretés. Toutes ces caractéristiques influent sur les opérations d’agglomération et de frittage, et doivent être rigoureusement contrôlées. Le diamètre moyen des grains peut varier de 10 à 100 μ pour les poudres courantes de fer ou de cuivre et de 0,5 à 10 μ pour les poudres fines de tungstène ou de cobalt.

Agglomération des poudres

Elle s’effectue soit sans compression, soit, dans la grande majorité des cas, par compression, afin de rapprocher et de déformer les grains de poudre. On obtient ainsi un comprimé qui possède la forme essentielle de la pièce à réaliser et qui peut être manipulé avant l’opération de frittage.

La compression à froid, sous une pression de l’ordre de 3 à 10 t/cm2 suivant la nature des poudres, la compacité et les caractéristiques des produits, se pratique sur des presses à commande mécanique ou hydraulique, dont la cadence de production peut atteindre cinquante coups à la minute pour de petites pièces. Les outillages précis et coûteux sont constitués d’une part par une matrice formant une chambre dans laquelle la poudre est versée, d’autre part par un ensemble de poinçons supérieurs et inférieurs judicieusement commandés pour assurer une compression uniforme des différentes parties de la poudre additionnée de produits lubrifiants (stéarates). Des outillages multiples montés sur une table rotative de presse permettent des cadences de production de plusieurs centaines de comprimés à la minute.

D’autres procédés d’agglomération sont également utilisés :

— compression à chaud dans une matrice chauffée ;

— compression isostatique, permettant une répartition uniforme des pressions dans toutes les directions grâce à une enceinte élastique sollicitée par un fluide gazeux ou liquide (compression hydrostatique) ;

— filage ou forgeage de poudre placée dans un conteneur ;

— laminage de poudre pour l’obtention de bande ;

— compression continue, compression avec vibration, compression à haute énergie (pneumatique, explosive, avec arc de décharge) ;

— agglomération sans compression par dépôt de poudre dans un moule, épandage en continu sur un support ou coulée en barbotine semblable au procédé céramique correspondant.

Frittage du comprimé de poudre

Cette opération, exécutée dans un four sous une atmosphère appropriée neutre, réductrice (mélange gazeux d’azote, d’hydrogène et d’oxyde de carbone), ou sous vide, a pour objet de conférer à la pièce ses caractéristiques physiques, physico-chimiques et mécaniques. Le traitement thermique complexe de frittage est intimement lié aux phénomènes de diffusion avec échange d’atomes entre grains de poudre, recristallisation et élimination des pores intergranulaires. Le produit fritté, plus ou moins poreux suivant l’application, possède une structure physico-chimique bien spécifique, dans laquelle on ne retrouve plus la configuration originelle des grains de poudre.

La température et le temps sont les fadeurs primordiaux du frittage. Suivant la nature du métal ou de l’alliage, le frittage est conduit à une température inférieure au point de fusion du métal ou au point de fusion de la phase la moins fusible. Ainsi, le fer est fritté vers 1 100 °C (point de fusion, 1 535 °C), le cuivre entre 700 et 900 °C (point de fusion, 1 083 °C) et le tungstène vers 2 500 °C (point de fusion, 3 400 °C). Dans le cas d’alliages de métaux miscibles à l’état solide, par exemple pour l’obtention de bronze, le frittage d’un mélange de poudre de cuivre et de poudre d’étain à une température de 750 à 800 °C se produit avec apparition de phases intermédiaires qui disparaissent progressivement par la diffusion mutuelle des atomes de cuivre et d’étain, pour aboutir finalement à une phase unique de solution solide.

Pour obtenir un produit totalement dense, on effectue une infiltration des pores par un métal fondu ; par exemple, un squelette poreux de fer fritté est infiltré par du cuivre fondu.