plâtre

Matériau de construction résultant de la cuisson, suivie de mouture, du gypse.

À une température de 150 °C, le gypse, qui est du sulfate de calcium bihydraté, est partiellement déshydraté et donne du sulfate de calcium hémihydraté, qui est le plâtre.

Historique

Cette basse température de cuisson explique que l’on ait connu le plâtre dès la plus haute antiquité. Les Assyriens et les Égyptiens utilisaient ce matériau depuis douze siècles avant J.-C. On a aussi des traces de son emploi chez les Phéniciens, les Hébreux, plus rarement chez les Romains. On en retrouve l’utilisation en France au viiie s., puis aux xe, xiiie s. et surtout à partir du xviie s. Durant cette longue période et jusqu’au xxe s., les procédés de fabrication du plâtre ne se sont guère modifiés ; la lenteur de ces progrès tient au fait que le principe de la fabrication est des plus simples et permet d’obtenir un résultat satisfaisant, mais inconstant, avec des procédés rudimentaires, ne nécessitant ni four perfectionné, ni matériel compliqué. Mais les usines modernes peuvent fournir une gamme de produits répondant aux diverses utilisations.

Le gypse

Le gypse utilisé pour la fabrication du plâtre (ou pierre à plâtre) est le sulfate de calcium à deux molécules d’eau, CaSO4, 2H2O, ce qui correspond à 79,1 p. 100 de sulfate et 20,9 p. 100 d’eau. Il peut se présenter sous différentes formes : lamellaire, fibreuse, compacte, terreuse, saccharoïde, qui est la plus employée. L’assise du gypse de la région parisienne peut atteindre en certains points 40 m d’épaisseur ; elle est constituée par des couches alternées de gypse et de marne. La première masse de gypse est la plus étendue et la plus épaisse ; elle atteint parfois 24 m de hauteur.

Extraction

L’exploitation des carrières se fait soit en galerie, soit à ciel ouvert ; elle met en œuvre tout le matériel spécial de mines et de travaux publics. Les bancs de marne sont éventuellement utilisés pour des fabrications annexes : céramiques, chaux, ciments.

Transformations

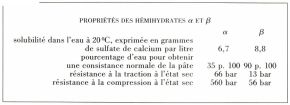

La cuisson du gypse, pour le transformer en plâtre, est, en principe, des plus simples. Chauffé entre 140 et 160 °C, le gypse CaSO4, 2H2O perd une molécule et demie d’eau et se transforme en hémihydrate CaSO4 0,5H2O (renfermant 7 p. 100 d’eau environ). Entre 150 et 200 °C, ou plus, on obtient l’anhydrite « soluble » CaSO4, extrêmement avide d’eau et se transformant très rapidement à l’air humide en hémihydrate, propriété qu’il perd quand il est chauffé au-dessus de 365 °C ; on obtient alors le sulfate de calcium dit « cuit à mort », difficile à réhydrater ; vers 900 °C, on obtient le plâtre à plancher à prise lente. Il y a seulement un quart de siècle, on s’est rendu compte que les choses étaient plus compliquées. Selon les conditions de déshydratation du gypse, on a deux variétés α et β d’hémihydrate ainsi que deux variétés α et β d’anhydrite soluble. En faisant varier la température, la durée et les conditions hygrométriques de la cuisson, on peut obtenir, le plus souvent en mélange, les variétés de sulfate de calcium, dont les caractéristiques de durée de prise et de durcissement peuvent être différentes, mais des mélanges appropriés et dosés peuvent satisfaire les besoins les plus divers des utilisateurs de plâtre.

Les formes α et β diffèrent par l’activité superficielle des particules ; on les reconnaît par la différence d’aspect, donc de texture. L’hémihydrate α est compact ; on y découvre des aspects cristallins nets à l’œil nu et surtout au microscope. Les particules paraissent luisantes, soyeuses en raison de la présence de nombreuses aiguilles cristallines, fines et feutrées. L’hémihydrate β est floconneux, plus fragmenté ; les aspects cristallins sont à peine reconnaissables, et les particules ont un aspect terreux. La transformation du gypse en hémihydrate β paraît avoir été plus brutale que sa transformation en hémihydrate α. Les conditions de formation des deux variétés sont les suivantes :

— pour l’hémihydrate α, déshydratation du gypse dans l’eau liquide au-dessus de 97 °C, température d’équilibre, ou dans des solutions salines au-dessous de cette température ; enfin déshydratation dans une atmosphère de vapeur d’eau ;

— pour l’hémihydrate β, déshydratation brutale du gypse dans le vide à 100 °C ;

— pour l’anhydrite soluble α, déshydratation de l’hémihydrate α à 110 °C dans l’air saturé de vapeur d’eau à cette température ;

— pour l’anhydrite soluble β, déshydratation de l’hémihydrate β à 100 °C dans le vide ou chauffage du gypse dans une atmosphère sèche entre 140 et 200 °C.

Fabrication industrielle

L’état du plâtre dépend essentiellement du degré d’hydratation et de la surface utile ; on agit sur ces deux facteurs par la température et la durée de la cuisson ainsi que par l’état hygrométrique de l’atmosphère des fours et des silos de conservation. Le plâtre industriel est une matière très complexe, où l’on peut trouver, avec des hydrates α et β, des incuits et des surcuits. En fait, dans les fabrications courantes, c’est l’hémihydrate β qui prédomine. Anciennement, on cuisait le plâtre au four culée, composé de trois ou quatre murs d’équerre entre lesquels on amoncelait des blocs de gypse de grosseurs décroissantes au fur et à mesure de l’empilage. Au ras du sol étaient ménagés des foyers, alimentés au bois. À la fin du siècle dernier, on a utilisé le four droit, analogue au four à chaux. Vers 1900 sont apparus les fours mécaniques, permettant de cuire les fines et de mieux surveiller la cuisson. Ces fours peuvent être à marche continue ou discontinue, à chauffage direct ou indirect. Les plus anciens fours mécaniques à chauffage direct sont les fours rotatifs, dont il existe plusieurs variétés : cuisson à contresens, double cuisson, fonction de la granularité de la matière introduite. Beaucoup plus récent est le four à vis avec système d’échange thermique par liquide calorigène (chauffage indirect). Parmi les fours à chauffage indirect et cuisson discontinue figurent les marmites horizontales ou verticales, dans lesquelles le gypse, broyé en petits morceaux ou en poudre, est brassé sans arrêt pendant le chauffage, extérieur à la marmite ; l’opération s’opère à température bien déterminée. La cuisson en autoclave, dans la vapeur sous une pression de 8 à 10 bar, peut donner l’hémihydrate α. Après la cuisson, le plâtre est moulu dans des appareils de types assez différents d’une usine à l’autre : anciennes meules en fonte tournant sur une sole perforée, broyeurs à marteaux ou à plateaux munis de broches et tournant à grande vitesse. Le plâtre peut ensuite être bluté, c’est-à-dire classé en fonction de la finesse des grains dans des bluteries rotatives, des tamis vibrants, des séparateurs à air. Puis il est homogénéisé mécaniquement ou pneumatiquement.

Les manutentions se font par pompes à air comprimé, aéroglissières, tapis transporteurs, élévateurs à godets, etc.