filature (suite)

Coton peigné. En vue d’obtenir des fils très fins et particulièrement réguliers, on procède au peignage, opération supplémentaire qui s’intercale entre le cardage et l’étirage, et qui a pour objet d’éliminer tout ou partie des fibres courtes (blousses). Au préalable, sur une réunisseuse-étireuse, on a constitué une nappe d’un poids de 50 à 65 g/m qui alimente la peigneuse. Cette nappe, maintenue par deux pinces, est présentée à un cylindre tournant dont tout un secteur est garni de rangées d’aiguilles. En pénétrant, les aiguilles enlèvent les fibres courtes, que la pince ne retient pas ; l’extrémité opposée de la nappe est alors présentée à des cylindres qui vont extraire les fibres de la frange à travers les dents d’un peigne droit. Le ruban de coton peigné reprend alors le même cycle de travail que les cotons cardés.

Déchets de coton. Les cotons de très basse qualité et surtout les déchets sont travaillés sur un nombre de machines très réduit ; le cycle de fabrication comprend alors l’effilochage, le cardage et la filature proprement dite.

Filature de la laine

• Filature de la laine peignée. L’importance des opérations préliminaires avant filature fait que seules les plus grandes entreprises effectuent l’ensemble des opérations menant à l’obtention d’un fil peigné. Généralement, le produit semi-fini qui est livré à la filature est obtenu dans des entreprises séparées dites « de peignage ».

Peignage de la laine. En fait, il comprend six opérations principales : le triage, le lavage, le cardage, le défeutrage, le peignage et le finissage. Si l’on n’utilise pas des matières premières triées à l’origine, la première opération consiste à séparer chaque toison en diverses qualités, notamment en fonction de la finesse. Cette opération de triage est purement manuelle.

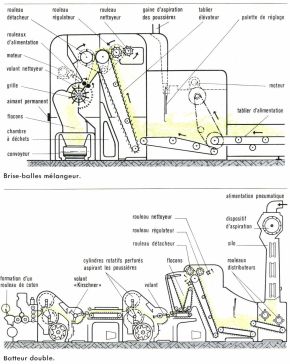

La laine contient un certain nombre d’impuretés végétales (pailles, chardons), minérales (sable, terre), plus ou moins collées aux fibres, et de produits d’excrétion provenant des glandes de la peau (le suint, soluble à l’eau, et la suintine, insoluble dans l’eau). Si la teneur en sable, en terre, etc., est élevée, on peut en enlever mécaniquement une partie par le battage, mais, dans la majorité des cas, la laine est débarrassée des impuretés, telles que suint et suintine, par lavage dans de l’eau tiède additionnée de produits détergents. Le matériel utilisé, qui s’appelle colonne de lavage ou encore léviathan, se compose d’une chargeuse, dont le rôle est d’alimenter régulièrement la colonne. Celle-ci comprend un certain nombre de bacs laveurs et rinceurs avec organes de propulsion et dispositifs d’essorage à la sortie de chaque bac. La laine passe ainsi de bac en bac et parvient à une chargeuse alimentant un séchoir. À la sortie de ce dernier, la laine reçoit un ensimage (mélange d’eau et de corps gras) destiné à faciliter le travail de la carde. On utilise généralement une carde à deux tambours, dite « carde double », précédée d’un avant-train et d’un cylindre briseur appelé rouletabosse, le tout étant complété par un ou plusieurs dispositifs échardonneurs intercalés sur le parcours suivi par la laine. La zone où s’effectue le travail de cardage est constituée de plusieurs cylindres de diamètre de cinq à huit fois plus faible que celui du tambour qu’ils entourent. Ces cylindres portent le nom de travailleurs ou de hérissons. Mais les fibres composant le ruban à la sortie de la carde ne sont pas rigoureusement alignées ; certaines sont encore emmêlées : aussi dit-on qu’elles « feutrent ». Avant de peigner ce ruban, il faut le défeutrer, c’est-à-dire le régulariser, le paralléliser et en redresser les fibres. On procède généralement à trois passages successifs sur des machines qui assument le doublage et l’étirage des rubans. Le principe de fonctionnement est identique à celui des bancs d’étirage utilisés en coton, mais, pour la laine, il est nécessaire, étant donné la longueur de la fibre, de la soutenir pendant son trajet entre les cylindres alimentaires et les cylindres délivreurs. À cet effet, on intercale entre ces cylindres des aiguilles qui assurent un rôle de guidage ; ces aiguilles sont soit fixées sur un cylindre (hérisson), soit implantées côte à côte dans des barrettes (gills ou intersecting ; l’intersecting est constitué par la réunion de deux gills, dont l’un est renversé sur l’autre). Le peignage est identique à celui qui est indiqué pour le coton. Il est souvent suivi d’un lissage, dont le but est d’éliminer l’ensimage nécessaire au peignage par un lavage suivi d’un séchage. Enfin, le ruban va subir un dernier passage sur banc d’étirage à hérisson, gills ou intersecting, afin de régulariser l’échelonnement des fibres et de donner au ruban une masse déterminée au mètre.

Filature. La préparation à la filature proprement dite comprend trois passages d’étirage sur des machines semblables à celles qui sont utilisées pour le défeutrage ou le finissage, afin de parachever la régularité des rubans. Le ruban subit ensuite un dernier affinage soit sur un banc à broches, comme pour le coton, soit sur un frotteur à gills ou à manchon. Après l’étirage du ruban, ces dernières machines assurent l’adhérence des fibres entre elles et leur consolidation par passage de la mèche entre deux tabliers de cuir animés de deux mouvements, l’un continu, allant à la vitesse des cylindres délivreurs et acheminant la mèche, et l’autre de va-et-vient, permettant le roulement de la mèche sur elle-même. La mèche obtenue est enfin filée sur un continu à filer.

• Filature de la laine cardée. On utilise des laines de qualité ordinaire, des effilochés ainsi que des déchets tels que la blousse ; le cycle de fabrication est plus court qu’en laine peignée et fait appel à un nombre de machines très réduit, qui effectuent le louvetage, l’ensimage, le cardage et le filage. Le louvetage est destiné à ouvrir les fibres et à éliminer les grosses impuretés ; puis la matière ouverte reçoit une assez forte quantité d’une émulsion de matière grasse (oléine ou produits de synthèse) destinée à faciliter le cardage, qui s’effectue sur carde double ou triple à hérisson. À la sortie, l’appareil diviseur découpe le voile en fines bandelettes à l’aide d’étroites lanières de cuir. Chaque bandelette est conduite par la lanière jusqu’à des manchons frotteurs, où elle est transformée en mèche et enroulée sur cannelle (sorte de mandrin). La cannelle est alors transportée au continu à filer. On utilise encore le renvideur, ou « self-acting », qui diffère essentiellement du continu à filer du fait que l’étirage, la torsion et l’envidage s’effectuent successivement et non simultanément.