céramique

Matériau manufacturé qui n'est ni un métal ni un produit organique.

CÉRAMIQUES INDUSTRIELLES

Introduction

Aujourd'hui, la famille s'est élargie aux céramiques techniques, qui conservent les propriétés des céramiques classiques mais qui ont acquis des capacités mécaniques nouvelles. Si bien que l'on parle aujourd'hui de céramiques thermo-industrielles, de céramiques structurelles ou encore, dans le monde anglo-saxon, de céramiques fines. Ces définitions s'appliquent à toute une famille de produits possédant plusieurs points communs : les matières de base sont d'origine minérale et préparées sous forme de poudres ; la mise en œuvre passe par une double étape de compression et de cuisson, qui donne la forme définitive à la pièce.

Cette nouvelle génération de céramiques est capable de subir des contraintes sévères : protection thermique de pièces exposées à de hautes températures, composants de moteurs à explosion, pièces d'usure. Aussi ce secteur fait-il l'objet d'une intense bataille économique et industrielle entre le Japon, les États-Unis et l'Europe. Tous trois investissent des sommes considérables dans des programmes de recherche et de développement. Une nouvelle ère s'ouvre donc pour les céramiques. Elles pourraient bien devenir le matériau de l'an 2000 pour toutes les applications où la performance prime les autres facteurs. Outre leurs capacités thermiques, leurs qualités sont nombreuses : faible densité, dureté élevée, résistance à l'usure, à l'abrasion et à la corrosion, transparence optique, perméabilité magnétique.

Les céramiques techniques sont promises à un grand avenir dans les moteurs thermiques, où leur utilisation dans les parties en contact avec les gaz brûlants annoncerait la réalisation d'un moteur pouvant fonctionner sans refroidissement forcé.

Une famille nombreuse

Oxydes, nitrures ou carbures d'aluminium, de silicium ou de titane, les céramiques techniques font principalement appel à des combinaisons binaires de corps simples, à des matières premières extrêmement répandues dans l'écorce terrestre, géographiquement bien réparties et dont l'exploitation minière ne pose pas de difficultés particulières. Mais la transformation de ces minéraux en poudres ou en fibres et leur mise en forme à l'échelle industrielle demandent des moyens lourds.

Les céramiques sont généralement classées en deux grandes familles : les oxydes et les non-oxydes. Les premières comprennent les grandes céramiques classiques : alumine (Al2O3), silice (SiO2), zircone (ZrO2) ou encore oxyde de titane (TiO2). Les céramiques non-oxydes comprennent les carbures de silicium (SiC), de titane (TiC) ou encore de bore (B4C). Certaines d'entre elles, comme les carbures de bore et de silicium, ont la dureté la plus élevée de tous les matériaux actuellement connus, diamant mis à part. Les nitrures sont surtout à base de silicium (Si3N4), de titane (TiN), de bore (BN) ou d'aluminium (AlN). Parmi les céramiques tertiaires et quaternaires, les principales sont les « SiAlON », qui portent le nom de leur formule, et les « SiMON » (où M représente un métal). D'autres sont encore plus complexes, comme les LAS (composés de Li, Al, Si), la cordiérite ou la mullite. À cette grande famille des céramiques du type poudre, il convient d'ajouter les céramiques fibres, très prometteuses (SiC et SiCN) : le carbure de silicium joue le rôle de fibre et de matrice dans les matériaux composites SiC/SiC. Elles restent réservées à quelques applications militaires ou spatiales.

Une mise en œuvre complexe

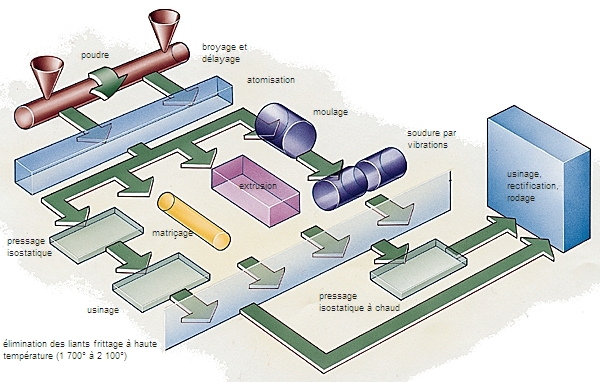

Les céramiques techniques lancent un défi : comment fabriquer des objets à partir de poudres fines ? La mise en forme de la pièce doit précéder l'élaboration du matériau, procédé inverse de celui de la métallurgie classique. En effet, les alliages métalliques passent d'abord par une phase liquide avec addition d'éléments qui leur confèrent les propriétés physico-chimiques recherchées ; puis ils sont coulés dans des moules, usinés ou déformés plastiquement. À l'opposé, les poudres céramiques sont d'abord mélangées à des additifs plastifiants et pressées à cru pour obtenir une forme qui se rapproche le plus possible de la pièce finale. Ce composant reçoit ensuite des traitements mécaniques ou thermiques destinés à lui donner ses caractéristiques finales. Étant donné la dureté des céramiques, les opérations de finition sont coûteuses et doivent rester limitées. C'est l'une des principales difficultés du développement industriel de ces matériaux.

La première étape consiste donc à fabriquer des poudres aux qualités précises : pureté chimique, grande surface spécifique, homogénéité élevée, granulométrie contrôlée. Ces poudres ont des diamètres variant entre quelques micromètres et quelques dizaines de micromètres et même parfois inférieurs au micromètre. Elles sont élaborées par des procédés chimiques ou mécaniques : sol-gel, coprécipitation, atomisation, lyophilisation, pyrolyse de composés organiques, décomposition par plasma, projection.

La mise en forme consiste à comprimer les grains de poudre de façon à créer entre eux des liaisons permanentes. Idéalement, le produit comprimé devrait atteindre la densité du constituant de base. En réalité, celle-ci n'est pas atteinte à cause des irrégularités de forme et de la dispersion dimensionnelle des poudres. Un liquide ou un liant organique sont ajoutés aux poudres pour les rendre plus manipulables, puis le mélange pâteux est densifié par pressage, extrusion, coulage ou injection dans un moule.

Le mode de fabrication est choisi en fonction de la cadence de fabrication souhaitée. Le coulage en barbotine consiste à couler la solution liquide de céramique dans un moule en plâtre qui absorbe le liquide ; il convient aux pièces de forme complexe, comme les pipes d'échappement des moteurs. Le moulage par injection, d'une productivité élevée, est destiné à des petites pièces de précision. L'extrusion donne, en continu, des profilés pleins ou creux. Après mise en forme, les pièces sont cuites dans un four à haute température et sous haute pression.

Les produits actuels

La course vers les hautes températures n'intéresse pas les seuls moteurs. Dans de nombreux équipements industriels, l'augmentation de la température de travail se traduit par un gain de productivité important, notamment dans les fours utilisés en sidérurgie, dans l'industrie du verre ou dans l'industrie céramique elle-même. Une céramique comme le carbure de silicium, qui combine résistance thermique, conductivité électrique et inertie chimique, permet d'envisager des éléments chauffants capables de travailler à près de 2 000 °C. Les mêmes contraintes et les mêmes possibilités d'utilisation existent pour les échangeurs thermiques.

Le fil d'un outil de coupe subit des contraintes mécaniques, thermiques et d'usure considérables. De plus en plus, l'alumine, le carbure de silicium et d'autres céramiques se substituent aux alliages métalliques qui contiennent des métaux rares comme le cobalt ou le tungstène. La biocompatibilité des céramiques les rend utiles en génie biomédical : prothèses osseuses en alumine, implants dentaires. Leur inertie chimique justifie certaines applications très particulières, comme les membranes de filtration pour la séparation isotopique de l'uranium.

Avec la multiplication des applications électroniques et l'intégration croissante des circuits, la dissipation thermique est devenue un facteur important. Ici, la capacité des céramiques à évacuer des calories et leur faible dilatation sont appréciées. L'alumine a été longtemps le matériau roi pour cette application avant d'être détrônée par d'autres céramiques encore plus performantes : nitrures d'aluminium, carbure de silicium ou de béryllium, l'usage de ce dernier étant probablement limité par sa toxicité. Il faut aussi noter l'arrivée de céramiques supraconductrices de la famille des YBaCuO, qui ont révolutionné le monde de la recherche il y a quelques années.

Les céramiques thermomécaniques

Les applications thermomécaniques des céramiques sont les plus intéressantes de toutes, mais aussi les plus délicates. Elles doivent se substituer à des métaux et alliages métalliques qui perdent tout ou partie de leurs propriétés dès que la température dépasse quelques centaines de degrés Celsius. Les composants mécaniques exposés à de très hautes températures, entre 1 000 °C et 1 400 °C, sont le domaine d'excellence technique et économique de ces céramiques.

Les meilleurs matériaux métalliques utilisés actuellement (superalliages à base de nickel) perdent une partie significative de leurs propriétés dès que la température dépasse 500 °C, et leur utilisation s'arrête à environ 1 100 °C. Cette température limite est de 1 200 °C pour les céramiques de la famille alumine et zircone et de 1 400 °C pour le carbure et le nitrure de silicium. Ce gain dans la température de fonctionnement des moteurs thermiques n'est pas la simple recherche d'un exploit technique ; il améliore directement leur performance et leur rendement. Ainsi, les experts de General Motors estiment qu'un moteur à explosion qui fonctionnerait à une température d'environ 1 300 °C aurait un rendement supérieur de 30 % à celui d'un moteur classique, qui fonctionne à une température d'environ 900 °C et qui, malgré le refroidissement, est limité par les matériaux actuels. Un tel moteur permettrait, à puissance égale, une économie de consommation de l'ordre de 30 %. De même, les spécialistes de l'aéronautique estiment qu'un gain de 100 °C sur un turboréacteur entraînerait une amélioration d'environ 10 % dans la performance du moteur. Tous les grands constructeurs d'automobiles ont engagé un programme de développement de moteurs plus ou moins céramisés : têtes de piston, cylindres, chambres de combustion revêtus de céramique. Au Japon, Nissan a commercialisé un modèle sportif équipé d'un turbo chargeur en nitrure de silicium. Plus modestement, des pipes d'échappement sont utilisées en série par certains constructeurs européens.

À ces caractéristiques thermiques s'ajoute l'avantage d'une densité moindre. La majorité des céramiques thermiques sont au moins deux fois plus légères que les alliages ferreux. Un moteur automobile céramisé aurait donc le double avantage d'être à la fois plus léger et plus performant. De plus, il pourrait, en principe, se passer de refroidissement (ventilateur, pompe à eau, vase d'expansion) et devenir ainsi adiabatique ou semi-adiabatique, c'est-à-dire fonctionner sans échange thermique avec l'extérieur, ce qui est le rêve de tous les motoristes ayant le sens de l'économie. Mais toutes les difficultés sont loin d'être résolues, en particulier celle de la liaison entre le revêtement de céramique et les métaux, qui conservent leur rôle de support. Il s'agit d'un assemblage particulièrement difficile, car ces deux matériaux ont des coefficients de dilatation très différents.

En dehors des applications en construction automobile, les céramiques techniques trouvent déjà des applications à température ambiante. C'est le cas de blindages militaires, renforcés de fibres à base de carbure de bore. Elles sont aussi utilisées pour renforcer des composants soumis à des contraintes d'usure élevées : éléments de pompe dans l'industrie minière, buses de pulvérisateurs. Mais c'est dans le secteur spatial que l'on entrevoit les applications les plus ambitieuses. Les navettes américaines ont montré la voie avec leur revêtement isolant en tuiles de silice, rapportées sur le corps du vaisseau. L'avion spatial européen Hermes devait faire appel à des solutions encore plus originales. Sa protection thermique était assurée par des panneaux en céramiques qui servaient aussi d'éléments de structure. Au total, Hermes devait comporter près de deux tonnes de produits céramiques.