moteur

Organe transformant en énergie mécanique une énergie de nature différente.

Les moteurs thermiques

Introduction

À la base du moteur thermique se trouve le phénomène de combustion. Par celle-ci, le moteur transforme directement l'énergie chimique que renferment les carburants en énergie mécanique utile, pour des véhicules (automobiles, locomotives, navires), des machines (tondeuses, tronçonneuses, etc.) ou la génération d'électricité (groupes électrogènes). Il existe deux grandes familles : celle des moteurs à combustion interne classiques, à allumage commandé (moteurs Otto ou Wankel) ou à allumage par compression (moteur Diesel) ; et celle des moteurs à combustion externe (moteurs Rankine ou Stirling), qui font usage d'un fluide intermédiaire (eau, fluorinol, hydrogène ou hélium), par l'action duquel s'effectue la transformation en travail de la chaleur produite par la combustion.

La majorité de l'énergie fournie au moteur par le carburant est perdue dans la transmission mécanique (10 %), par dissipation de chaleur à travers les parois (20 %) ou à l'échappement (45 %). L'énergie utile ne représente plus que 25 % de l'énergie d'origine. Pour augmenter la puissance du moteur, deux voies sont possibles. On peut augmenter le rapport volume à l'admission/volume en fin de compression, mais dans les moteurs à allumage commandé celui-ci est de l'ordre de 10, imposé par l'auto-inflammation du mélange en fin de compression. Ce rapport est de l'ordre de 23 pour le moteur Diesel dont le carburant est moins volatil. On peut aussi augmenter la cylindrée ou, ce qui revient au même, accroître la vitesse de rotation (jusqu'à 6 000 tr/min).

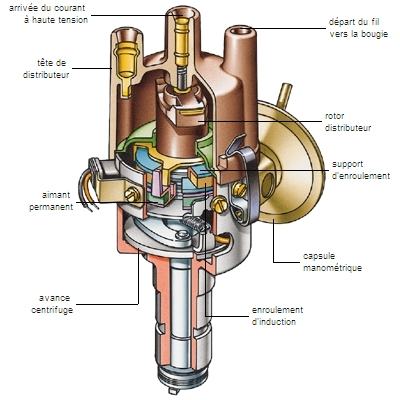

Tous ces paramètres impliquent pour le moteur à allumage commandé un dessin optimal des chambres, des tubulures, des soupapes ; le meilleur choix possible du rapport entre la course du piston et l'alésage du cylindre, l'optimisation du mélange air-carburant pour chaque régime de fonctionnement. Enfin, on agit aussi sur la distribution et sur l'allumage, pour un meilleur réglage de l'instant d'allumage.

Le moteur Diesel arrive, quant à lui, à des rendements supérieurs par une meilleure combustion du mélange et une pression plus élevée. Il admet, en outre des carburants moins élaborés, donc moins onéreux.

Dates clés des moteurs thermiques

DATES CLÉS DES MOTEURS THERMIQUES | |

| Le Britannique William Rankine établit le cycle des transformations de l'énergie dans le moteur thermique, cycle qui porte son nom. | |

| Le Français Étienne Lenoir construit la machine à vapeur à cylindre horizontal, moteur monocylindre à double effet, précurseur du moteur à combustion interne. | |

| L'Américain George B. Brayton préconise de placer le demi-cycle aspiration-compression en dehors du cylindre, dans un réservoir isolé : une pression constante est maintenue pendant toute la phase d'admission et d'allumage. Son cycle devait servir de base aux recherches sur les turbines. | |

| L'Allemand Nikolaus August Otto présente à l'Exposition universelle de Paris un moteur monocylindre à combustion interne. La bielle du piston est rattachée à un volant qui contrôle les soupapes d'admission du mélange et d'expulsion des gaz brûlés. | |

| Werner von Siemens met au point l'allumage électrique à basse tension. | |

| Brevet (remanié en | |

| L'Allemand Felix Wankel travaille sur un moteur rotatif à explosion avec la firme NSU Motoren Werk AG. | |

Principes de base du moteur à explosion

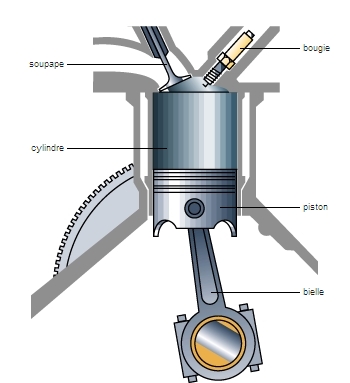

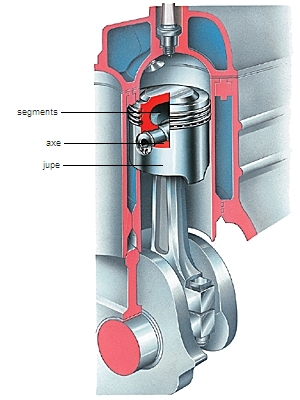

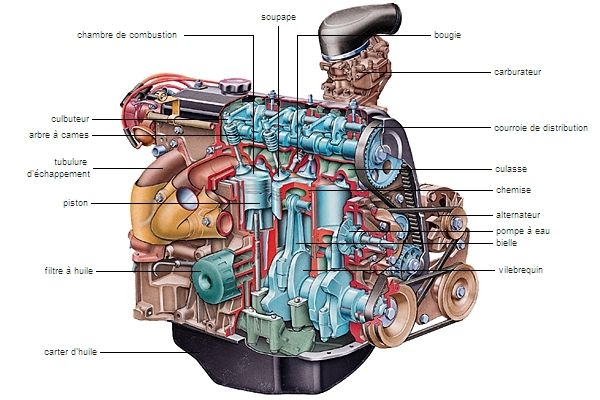

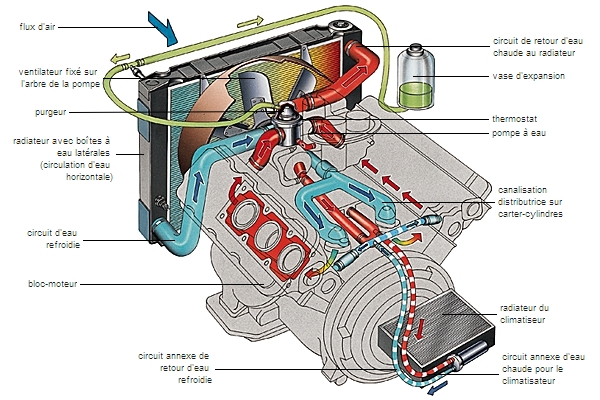

Au cœur du moteur se trouve le bloc-cylindres. C'est une pièce de fonderie, en fonte ou en aluminium. Des canalisations y sont ménagées pour le refroidissement des cylindres ; elles sont raccordées aux canalisations d'eau de la culasse par des ouvertures situées en haut du bloc-cylindres. Celui-ci comporte de nombreux passages : les plus gros logent les pistons, les plus petits servent aux tiges de poussoirs et aux goujons, ou encore aux canalisations de graissage et de refroidissement. La culasse est généralement en aluminium, mais on en trouve encore parfois en fonte. Les culasses comportent deux (parfois quatre) soupapes par cylindre, l'une pour l'admission, l'autre pour l'échappement. Les soupapes d'admission sont habituellement plus grosses que celle d'échappement, la vitesse du mélange à l'admission étant moindre que celle des gaz d'échappement, fortement comprimés.

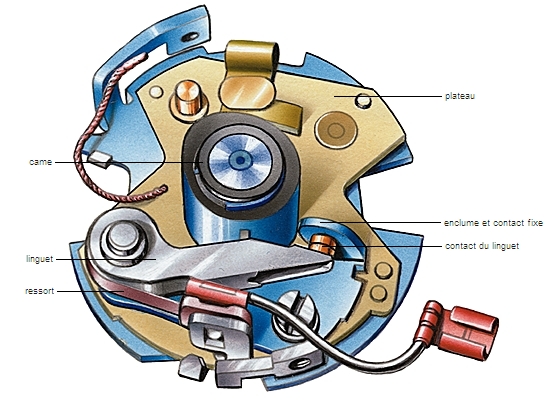

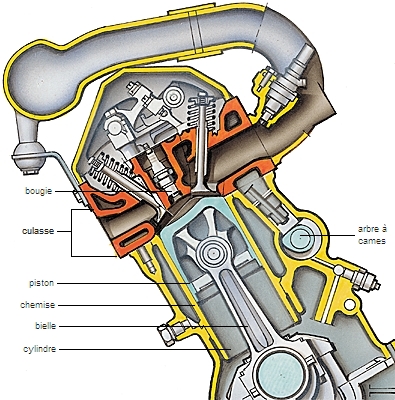

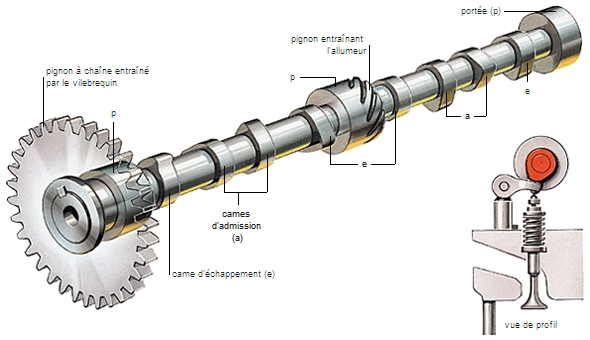

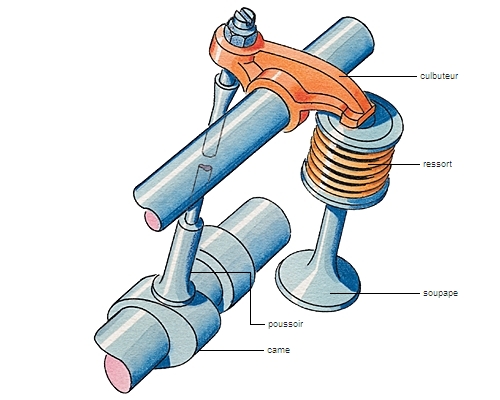

La distribution est une fonction essentielle du moteur : elle assure, au moment opportun, l'ouverture et la fermeture des soupapes. Le mouvement des soupapes est commandé par des cames, qui en réalisent l'ouverture, et des ressorts, qui en assurent la fermeture. De même que le fonctionnement des soupapes est étroitement lié à celui des pistons, de même la rotation de l'arbre à cames qui commandes le mouvement des soupapes est liée à celle du vilebrequin qui anime les pistons au moyen des bielles : la transmission des mouvements est assurée par des pignons, par une chaîne ou encore par une courroie crantée. Le moteur tournant à haut régime, les soupapes doivent assurer avec une grande rapidité leurs mouvements de levée et de fermeture. L'importance des pièces intermédiaires entre l'arbre à cames et les soupapes, donc leur inertie de fonctionnement, doit être minimisée. À cette fin, l'arbre à cames est logé dans la culasse : les cames commandent directement les soupapes par l'intermédiaire de poussoirs ou de culbuteurs. Ce type de moteur est dit « à arbre à cames en tête ».

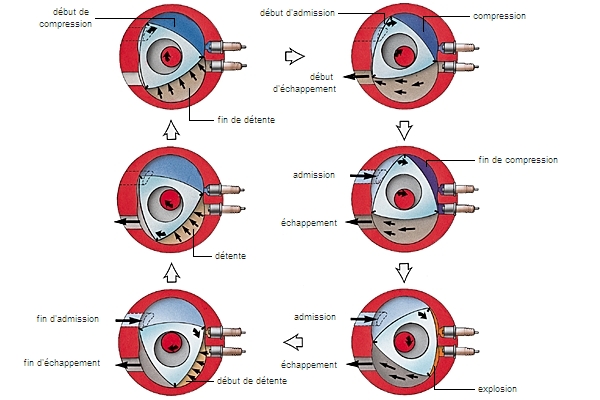

Les quatre temps du moteur à combustion

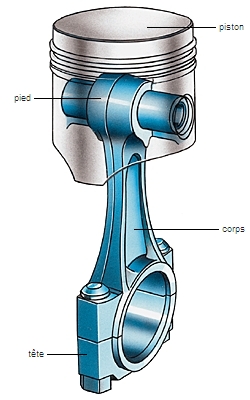

Le moteur à combustion (dit « à explosion ») transforme en énergie mécanique l'énergie qu'il tire de la combustion du carburant. Il est à 2, ou plus souvent à 4 temps : le cycle élémentaire de fonctionnement, connu sous le nom de « cycle d'Otto », comprend deux va-et-vient du piston, soit deux tours de vilebrequin : à chaque tour, le moteur développe un couple d'entraînement et produit une certaine énergie mécanique. Pour que le mouvement soit régulier, le moteur associe plusieurs cylindres qui fonctionnent en décalage les uns par rapport aux autres.

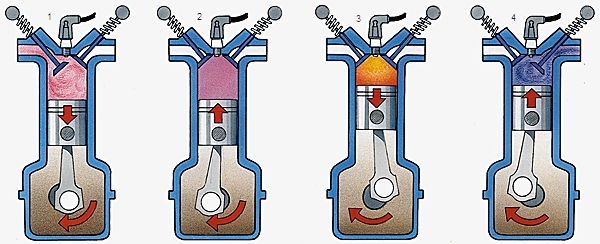

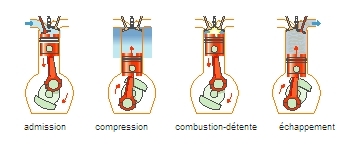

Au cours du premier temps (admission ou remplissage), la soupape d'admission est en position ouverte ; le recul du piston, qui se traduit par l'augmentation du volume de la chambre, provoque l'aspiration du mélange air-carburant. Lorsque le piston parvient au point mort bas, l'orifice d'admission se referme.

Au cours du deuxième temps (compression), les deux soupapes (admission et échappement) sont en position fermée ; le piston, entraîné par le vilebrequin, avance et comprime le mélange d'air carburé, emprisonné dans la chambre. La turbulence entretenue par le déplacement du piston maintient l'homogénéité de ce mélange, ce qui assurera une combustion régulière.

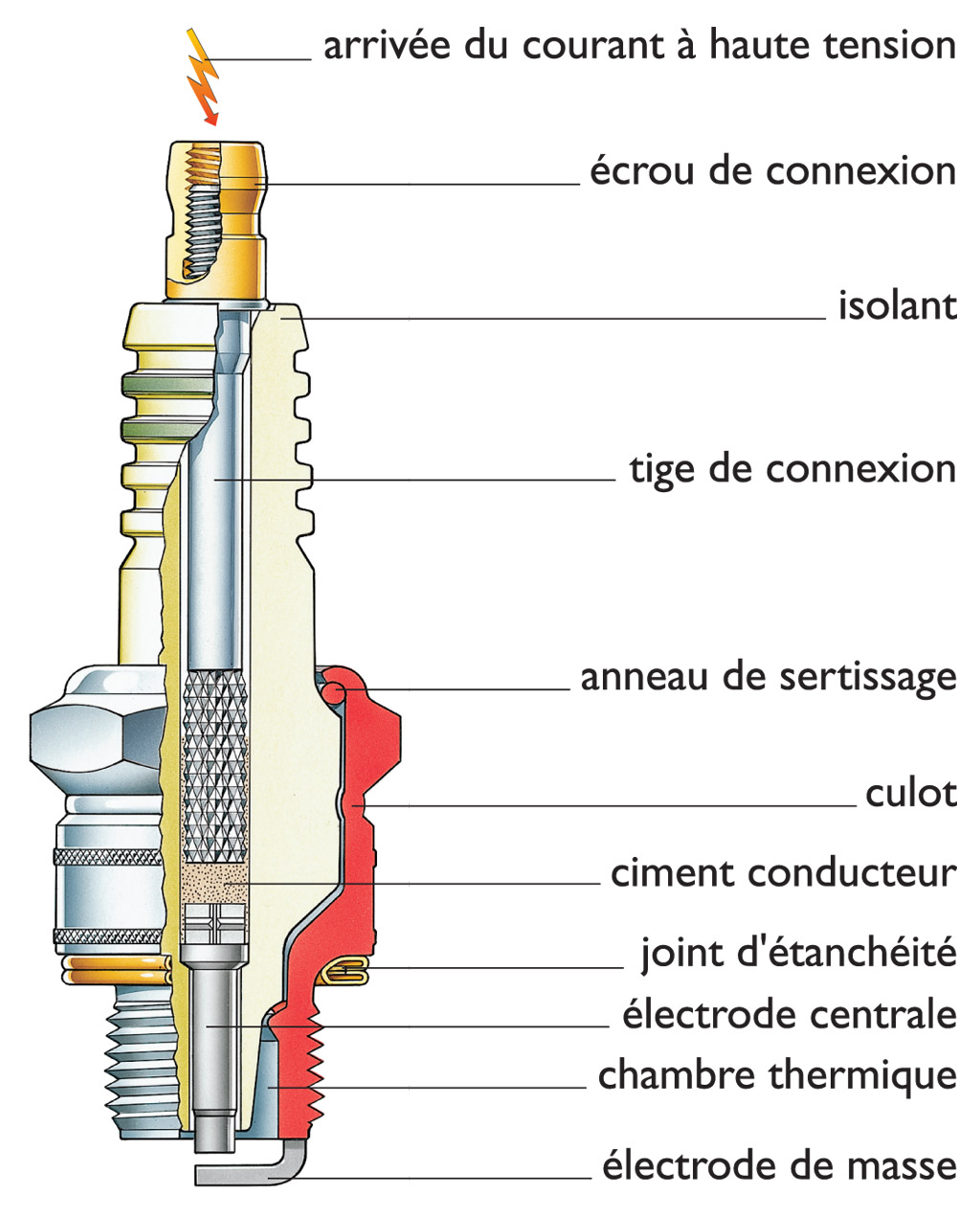

Au cours du troisième temps (détente), le piston parvient au point mort haut et une étincelle, jaillie entre les électrodes de la bougie, enflamme l'air carburé comprimé. Il s'ensuit une brutale augmentation de température qui augmente la pression. Le piston est repoussé vivement. C'est la phase motrice.

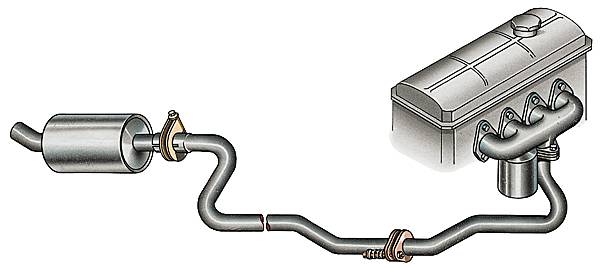

Au cours du quatrième temps (échappement), le piston revient au point mort bas ; la soupape d'échappement s'ouvre. Le piston refoule alors les gaz brûlés ; quand il parvient, par inertie, au point mort haut, la soupape d'échappement se ferme, l'orifice d'admission s'ouvre. Le cycle va se répéter.

Le moteur Diesel

Dans un moteur Diesel, l'air pur est fortement comprimé dans le cylindre, donc très échauffé, pendant que le carburant y est vaporisé par injection. La combustion du mélange s'en trouve améliorée, et le diesel présente un rendement supérieur à celui du moteur Otto à essence. De plus, le carburant, moins élaboré, est donc moins cher. Il est injecté en fin de compression et il est possible de régler son dosage ; le combustible peut ainsi être économisé et la combustion être optimisée.

Le moteur Diesel a connu un important développement dans les moteurs de grande cylindrée. Les pressions importantes requièrent des ensembles lourds, qui, longtemps, furent peu adaptés aux véhicules de tourisme. Par ailleurs, le diesel manque de souplesse et présente beaucoup d'inertie dans les reprises, il n'est guère pratique en conduite urbaine. Enfin, dernier inconvénient, il était bruyant. Ces contraintes ont été largement atténuées par les progrès de la métallurgie du bloc-cylindres et de la culasse ; et aussi grâce aux méthodes optimisées d'injection du gazole. Bien qu'encore lourd, le moteur Diesel peut désormais rivaliser avec le moteur à allumage commandé. Mieux ! à charge et à vitesse équivalentes, il consomme moins.

La suralimentation permet d'accroître la puissance d'un moteur Diesel sans changer sa cylindrée. Elle consiste à augmenter par compression le volume d'air introduit dans chaque cylindre. Le compresseur auxiliaire est mû par une turbine qui est entraînée par les gaz d'échappement. À charges et régimes faibles, le moteur fonctionne de manière classique, ce turbocompresseur n'entre pas en action ; aux régimes plus élevés, il est enclenché. Le turbocompresseur est peu adapté aux moteurs à changements fréquents de régime. Par ailleurs, il alimente les cylindres en air chaud, ce qui contrarie le fonctionnement du moteur, le risque étant d'avoir en fin de compression des températures trop élevées. Le rendement d'ensemble est alors amélioré par un refroidissement intermédiaire de l'air turbocompressé.

Les autres moteurs thermiques

Au cours des cent dernières années, chercheurs et inventeurs ont essayé de s'attaquer à la suprématie du moteur Otto à piston et à quatre temps. Deux moteurs, jusqu'ici, ont été effectivement opérationnels : le moteur Wankel, dit à piston rotatif, qui est à combustion interne, et le moteur Stirling, alternatif à pistons, qui est à combustion externe.

C'est à l'ingénieur allemand Felix Wankel que l'on doit le projet le plus cohérent. Il a conçu un moteur rotatif à rotor trilobé, entraîné en rotation excentrique autour de l'arbre moteur dans une chambre « épitrochoïdale » (ayant la forme d'une poulie). La puissance est transmise par un engrenage planétaire. Chaque fois qu'une face du rotor passe devant l'orifice d'admission, un mélange de carburant pénètre dans la chambre du cylindre. Le mouvement du rotor comprime ce mélange, qui s'enflamme une fois par cycle. Lors de la combustion, les gaz se dilatent, exercent une poussée qui fait tourner le rotor jusqu'à ce que celui-ci ouvre la lumière d'échappement.

Après des années de recherches, Wankel a présenté son premier moteur expérimental en 1957. Un prototype a été réalisé dès 1963 par le constructeur allemand NSU. Ce moteur a l'avantage d'être plus compact que le moteur à explosion classique et de comporter moins de pièces mobiles ; mais son développement s'est heurté à de difficiles problèmes de matériaux.

Peu polluant, peu bruyant, le moteur Stirling est par contre fort encombrant. Un volume de gaz y évolue en cycle fermé dans un ou plusieurs cylindres étanches. Ce gaz subit d'abord une compression isotherme ; chauffé à volume constant dans une chambre de combustion externe, il se détend ensuite de manière isotherme, en repoussant le piston auquel il livre le travail moteur. Enfin, il cède sa chaleur résiduelle dans un échangeur et se refroidit à volume constant. Le cycle peut alors recommencer.

Normes de puissance

Puissance fiscale

La puissance fiscale s'exprime en chevaux fiscaux (CV) ; et elle se calcule selon une formule administrative en fonction de la cylindrée du moteur et du rapport de démultiplication.

Puissance réelle

La puissance réelle s'exprime en watts (W). Par habitude, on l'exprime aussi en chevaux (ch), soit : 1 ch = 736 W.

Puissance utile

La puissance utile varie selon les normes utilisées par chacun des constructeurs.

DIN : puissance disponible quand le moteur tourne avec tous ses accessoires ;

SAE : puissance brute du moteur qui tourne avec certains accessoires (non compris : filtre à air, ventilateur, échappement).

Carburants

L'essence est une source d'énergie remarquable. Mélange d'hydrocarbures, elle renferme aussi des additifs qui augmentent l'indice d'octane (c'est-à-dire diminuent la tendance à la détonation), des agents de balayage qui diminuent les dépôts de combustion, ainsi que des antigommes, des antioxydants et éventuellement des antigivres. Le plomb tétraéthyle a longtemps été le plus utilisé pour améliorer l'indice d'octane. Mais le plomb rejeté avec les gaz d'échappement pollue l'atmosphère. Aussi le taux de plomb diminue-t-il progressivement. De plus en plus, les moteurs utilisent un carburant propre où le plomb est remplacé par des produits oxygénés.

La carburation au G.P.L. (gaz de pétrole liquéfié) engendre dans le moteur un mélange air-gaz plus homogène que le mélange air-essence : la combustion est améliorée et la pollution moindre. Mais l'emploi de G.P.L. nécessite un équipement spécial du véhicule.

Les moteurs électriques

Introduction

Objet d'usage commun, le moteur électrique entraîne le compresseur du réfrigérateur, la pompe du lave-linge, le ventilateur de la hotte aspirante. Il est présent dans le robot ménager, tout comme dans le robot industriel. Pour les opérations industrielles délicates, répétitives et rapides, il abandonne les bobinages traditionnels et fait appel aux aimants permanents à base de terres rares, par exemple l'aimant au samarium-cobalt. L'absence de vibrations le recommande pour le suivi très précis de trajectoires et pour le marquage par laser. Aujourd'hui, il est généralement associé au microprocesseur, qui dose son action exactement selon les besoins de l'usager. Qu'il soit à courant continu ou à courant alternatif, asynchrone ou synchrone… À chaque moteur ses applications.

Sur les machines-outils, il adapte sa vitesse de rotation à la diversité des matières usinées, acier, aluminium ou titane : dans ce cas, le moteur asynchrone standard est associé à un convertisseur de fréquence à microprocesseur. Pour pointer avec une très grande précision le viseur optronique d'un système d'armes, le moteur à courant continu est régulé par un capteur qui mesure la position exacte de son rotor. À l'Opéra Bastille, les mouvements scéniques des rideaux, des décors, des podiums sont régis par des automates pilotant 226 moteurs à courant continu.

Par contre, deux moteurs synchrones de 12 MW sont nécessaires pour actionner un laminoir dégrossisseur qui transforme des brames d'acier de 35 tonnes, de 2 m de large et 23 cm d'épaisseur, en bobines de tôle.

Dates clés des moteurs électriques

DATES CLÉS DES MOTEURS ÉLECTRIQUES | |

| Hans Christian Œsted observe qu'un courant électrique dévie l'aiguille d'un compas. | |

| Michael Faraday met en évidence l'induction électromagnétique avec un disque en cuivre tournant dans l'entrefer d'un aimant en fer à cheval. | |

| Le Français Hippolyte Pixii construit la première machine à induction : une génératrice magnétoélectrique à manivelle. | |

| Publication de la théorie de Maxwell sur les ondes électromagnétiques. | |

| Le Belge Zénobe Gramme présente à l'Académie des sciences la dynamo, ancêtre de l'alternateur. | |

| À l'Exposition de Vienne, un heureux hasard révèle que la dynamo de Gramme est une machine réversible et peut être utilisée en moteur (synchrone). | |

| Confirmation de la théorie de Maxwell par les expériences de H. Hertz. Découverte du moteur asynchrone par l'Italien Galileo Ferraris. | |

| H. Kamerlingh Onnes découvre la supraconductivité. | |

| Le plus grand dipôle supraconducteur tournant (Alsthom). | |

| Premier induit triphasé supraconducteur à 50 Hz (Centre de recherche sur les très basses températures [Alsthom]). | |

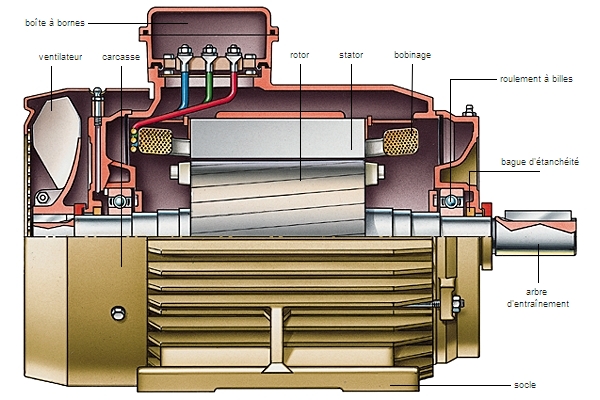

Les machines électriques

L'entraînement des machines est assuré en très grande majorité par des moteurs asynchrones alimentés en courant alternatif, généralement triphasé, quelquefois monophasé. Ce type de moteur s'impose en effet dans la plupart des applications en raison de son prix de revient avantageux, de sa robustesse et de la simplicité de son entretien.

Considérons un aimant permanent et un disque de cuivre montés sur le même axe de rotation. Lorsque l'aimant tourne, le champ magnétique qu'il produit balaie le disque ; celui-ci est alors parcouru par des courants induits. L'interaction entre ces courants et le champ tournant donne un couple moteur qui provoque la rotation du disque, dont le sens – indiqué par la loi de Lenz – tend à s'opposer à la variation du flux magnétique. Il joue le rôle du rotor. Si le disque tournait à la même vitesse que le champ magnétique tournant (vitesse de synchronisme), il n'y aurait plus de courants induits, et le couple exercé serait nul ; comme la vitesse du rotor est inférieure à celle du champ tournant (d'où le « glissement »), ce type de moteur est dit asynchrone. Dans un moteur asynchrone, le rotor court toujours derrière le champ magnétique tournant. Dans les moteurs triphasés, ce champ est produit par trois bobinages fixes, décalés géométriquement de 120° et parcourus par des courants déphasés de 120°.

Sur un moteur en charge, une augmentation de tension entraîne une diminution du glissement, donc l'accélération du rotor. Le couple et le courant de démarrage, étant proportionnels à la tension, augmentent quand la tension d'alimentation croît.

La vitesse de synchronisme est proportionnelle à la fréquence de la tension d'alimentation : par exemple, on fait varier celle-ci de 6 à 50 Hz pour modifier la vitesse du moteur asynchrone (rouleaux transporteurs, appareils de levage). À tension constante, le couple et le courant de démarrage sont inversement proportionnels à la fréquence : pour éviter ces variations gênantes, on fait varier simultanément la tension d'alimentation de façon proportionnelle à la fréquence.

Les moteurs à courant continu

Il est relativement délicat de choisir un moteur quand celui-ci doit à la fois assurer des démarrages fréquents, des réglages fins de vitesse et le freinage de la charge entraînée. Ces conditions sont exigées dans nombre d'applications, commande de machines-outils ou d'engins de levage (grues, téléphériques), afin d'assurer la productivité la plus grande possible. On fait alors appel aux moteurs à courant continu (CC), dont la puissance est susceptible d'atteindre une dizaine de mégawatts.

Le grand défaut de ce type de moteur est la présence indispensable de balais pour conduire le courant vers un collecteur sur lequel ils frottent et s'usent, en jetant des étincelles. Le moteur CC doit donc avoir une enveloppe absolument étanche : aucune poussière ni humidité ne doit pénétrer à l'intérieur. Il ne peut être installé dans des milieux explosibles tels que les silos. Toutefois, il a l'avantage d'une large plage de régimes de fonctionnement : en valeur relative, sa vitesse peut varier de 1 à 300, alors que pour un moteur asynchrone de même puissance cette plage est trois fois moins étendue.

Le variateur électronique de vitesse d'un moteur CC est simple, donc bon marché, comparé au coût du convertisseur de fréquence du moteur asynchrone. Intérêt supplémentaire, son temps de réponse à des ordres de variation de vitesse ou aux à-coups de charge est excellent.

Le moteur CC est utilisé partout où l'on a besoin d'enrouler et de dérouler, avec haute précision, des produits plats. Il est employé lorsque la précision du positionnement, la répétitivité du mouvement, de l'action, de l'ordre sont essentiels. Il sert encore dans les bancs d'essais très élaborés de l'industrie automobile, les portiques portuaires et les téléphériques. Dans les lignes de traitements métallurgiques les plus avancées, telles que celles du fer-blanc pour l'emballage métallique, les vitesses élevées de traitement (800 m/min) et les faibles épaisseurs de tôle (0,17 mm) requièrent des systèmes de régulation et de pilotage de haute précision : le moteur à courant continu s'impose.

Les moteurs à courant alternatif

Les moteurs à courant alternatif (CA) peuvent se répartir en deux familles : les moteurs asynchrones et les moteurs synchrones. Leur principe découle de l'entraînement d'une masse métallique par un champ électromagnétique tournant.

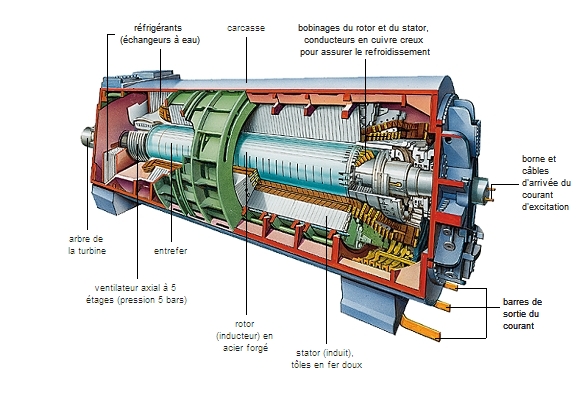

Ces deux moteurs comportent chacun deux armatures coaxiales : l'une est fixe, le stator, l'autre mobile, le rotor. Le stator du moteur synchrone est identique à celui du moteur asynchrone : c'est une couronne faite de tôles magnétiques isolées les unes des autres par un vernis ; les tôles sont munies d'encoches qui renferment un bobinage alimenté par des courants triphasés.

Dans une machine synchrone, le champ magnétique principal est créé par un courant continu indépendant, alimentant l'enroulement du rotor ; celui-ci n'a qu'une seule vitesse de fonctionnement. L'inconvénient fondamental réside dans son inaptitude à démarrer de lui-même. Dans les moteurs « autosynchrones » ou « synchrones autopilotés », le bobinage du rotor est remplacé par des aimants permanents.

Le fonctionnement du moteur asynchrone est différent : le bobinage de son rotor est polyphasé ; il est siège de courants induits par le seul champ d'origine statorique. Le rotor n'est lié à aucune autre source d'énergie, c'est d'ailleurs pourquoi il est souvent appelé « induit ». Il délivre un couple mécanique quelle que soit sa vitesse de rotation (même au démarrage) ; en régime établi, cette vitesse diffère de la vitesse de synchronisme (celle du champ tournant) : le glissement du rotor par rapport au champ tournant dépend de la charge.

Dans la structure à cage d'écureuil, l'enroulement est constitué de barres de cuivre ou d'aluminium logées dans les encoches d'un induit feuilleté : la construction est simple, robuste, et elle est en outre de faible coût. Le moteur est un produit standard qui trouve sa place en manutention, pour l'entraînement de pompes et de ventilateurs ou dans l'emballage. Il concurrence directement le moteur à courant continu, grâce au convertisseur de fréquences piloté par microprocesseur.

Variation de vitesse des moteurs électriques

Lorsqu'il est indispensable de disposer de vitesses variables, le premier choix se porte sur le moteur à courant continu (CC) : à excitation constante, sa vitesse de rotation varie linéairement avec la tension appliquée sur l'induit, et le couple reste proportionnel à l'intensité qui traverse cet induit. La réalisation est simple : un pont redresseur suffit.

Le variateur de vitesse du moteur asynchrone est bien plus compliqué : c'est un convertisseur statique de fréquence. Il opère une double conversion en passant par le stade intermédiaire d'une tension continue fixe. Ce convertisseur (dénommé indirect) comprend un redresseur à diodes, suivi d'un filtre de lissage, l'ensemble constituant une source de tension continue. Vient ensuite le convertisseur courant continu-courant alternatif (onduleur à semi-conducteur). La technique adoptée par la plupart des constructeurs pour cette conversion est celle d'une M.L.I. (modulation de largeur d'impulsions), qui offre l'avantage de pouvoir reconstituer un courant parfaitement sinusoïdal, à condition d'utiliser des microprocesseurs pour les traitements numériques. Absence d'à-coups, rotation régulière du moteur même à basses vitesses : ces qualités sont indispensables pour l'entraînement des fraiseuses, rectifieuses, polisseuses, bancs d'essais.

La tendance actuelle est au perfectionnement des algorithmes, par l'introduction du « contrôle vectoriel » qui simplifie la commande du moteur asynchrone grâce à une autre technique de modélisation. Un changement de variables, dit « transformation de Park », fait correspondre aux trois courants instantanés qui traversent le stator du moteur triphasé deux courants, les composantes de Park du courant statorique, le courant magnétisant et le courant actif. Le flux, le couple et la vitesse de rotation en dépendent. Une analogie peut donc être établie entre le moteur CC et ce moteur asynchrone, qui se pilote alors aussi simplement qu'un moteur CC.

Les turbomachines

Introduction

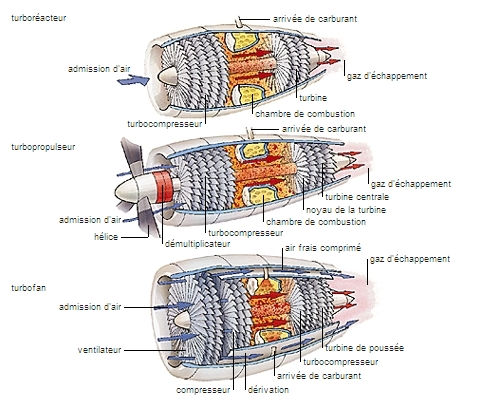

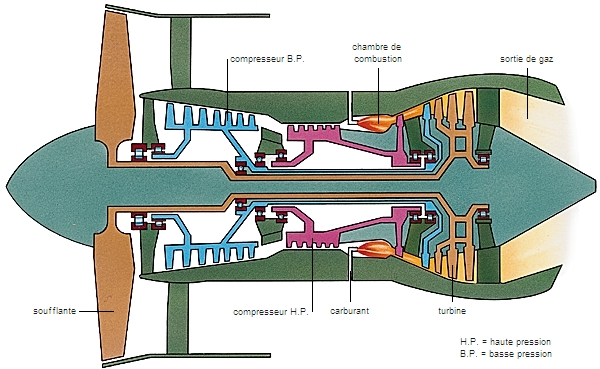

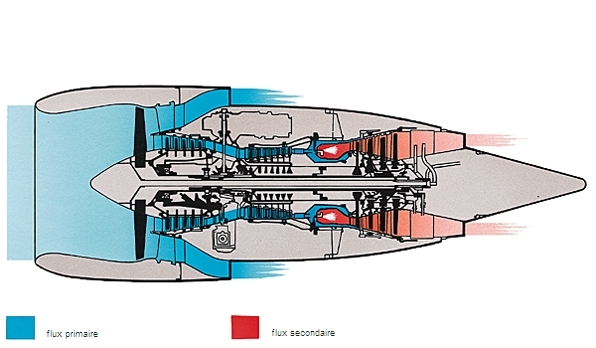

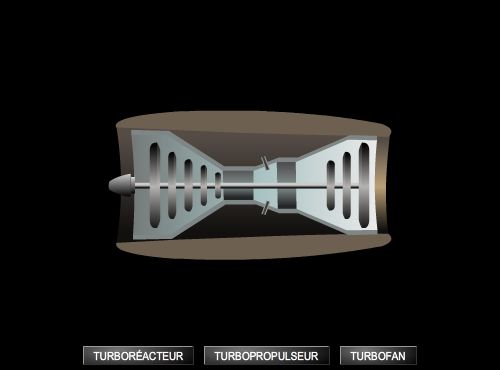

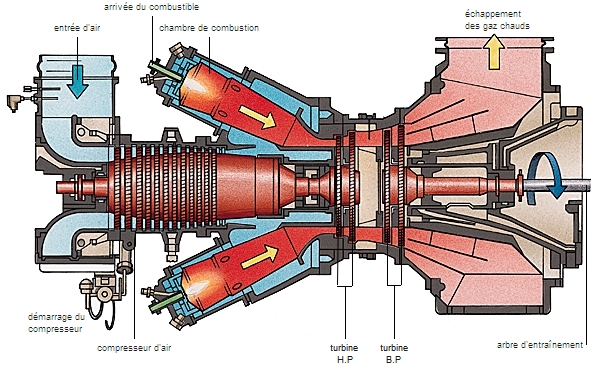

Turbines à gaz, à vapeur ou hydrauliques, turbocompresseurs, turbomoteurs, turbopompes, turbopropulseurs, autant d'exemples de turbomachines ou de machines qui comportent des turbines. Dans toutes s'effectue un échange d'énergie entre un rotor tournant et un fluide en écoulement. Sur terre, des turbines à gaz entraînent des compresseurs pour véhiculer le gaz dans les gazoducs ; dans le ciel, d'autres turbines à gaz, plus légères et plus résistantes, propulsent avions de ligne et avions militaires. Dans cette catégorie de turboréacteurs, l'air est admis à l'avant, comprimé, puis injecté avec du kérosène dans la chambre de combustion. Les gaz chauds de combustion, en se détendant, traversent une tuyère et cèdent leur énergie sous forme de poussée pour la propulsion de l'aéronef.

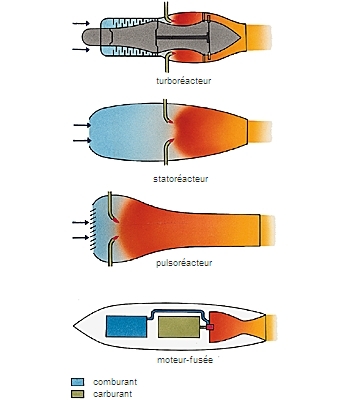

Les moteurs à réaction utilisés en aéronautique (turboréacteurs, pulsoréacteurs et statoréacteurs) sont conçus pour fonctionner dans l'air : ils aspirent de l'air à l'avant de l'avion et le rejettent vers l'arrière à une vitesse plus élevée. Dans l'espace, l'absence d'air oblige à employer d'autres types de moteurs (moteurs-fusées chimiques, moteurs nucléaires ou moteurs à propulsion ionique).

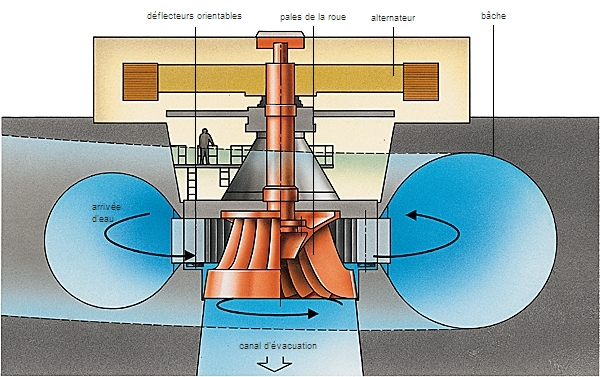

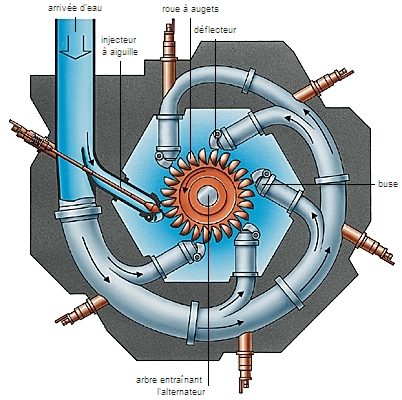

Dans les centrales électriques de grande puissance (jusqu'à 1 500 MW), les groupes turboalternateurs alimentent les lignes de transport sous très haute tension (400 kV). Dans les centrales thermiques et nucléaires, ils reçoivent leur énergie de turbines à vapeur, cependant que les turbines hydrauliques convertissent l'énergie d'une chute d'eau en travail mécanique. Dans de nombreuses usines, la circulation des fluides, des chaudières aux réfrigérants et à l'évacuation des effluents, est assurée par des pompes. D'autres types de pompes animent le réseau de distribution de l'eau, du réservoir aux stations primaires, jusqu'à l'irrigation des champs et l'alimentation des maisons. Et les ventilateurs, cette famille mineure de machines tournantes, sont présents dans les locaux publics et les appartements.

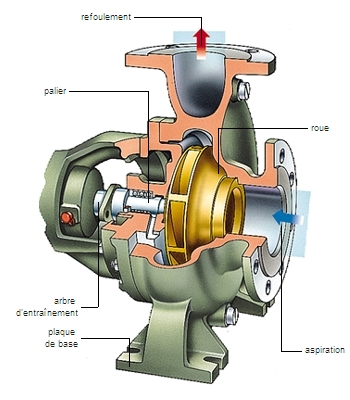

Les pompes

Les pompes sont des machines tournantes ou alternatives, destinées à relever le niveau d'un fluide liquide ou pâteux, froid ou chaud. Les pompes centrifuges, qui sont les plus répandues, sont constituées d'une roue à aubes, de son moteur d'entraînement et d'un corps de pompe. La roue a une ou deux ouïes (entrées axiales) et une sortie périphérique. Le liquide entre par le conduit d'aspiration et ressort par la volute de refoulement. Les éléments constitutifs sont réalisés en un matériau qui n'est pas attaqué par le fluide qui les traverse. Une pompe est caractérisée par son débit (en m3/h), sa hauteur d'aspiration (différence de niveau entre la pompe et le liquide à son point le plus bas) et sa hauteur de refoulement (différence de niveau entre la pompe et le point le plus élevé de la distribution). La hauteur manométrique totale est la somme des hauteurs d'aspiration et de refoulement (corrigées pour les pertes de charge). Partout où il y a de l'eau, il y a des pompes : irrigation, habitations, industrie. Mais elles assurent aussi le transfert de fioul à bord des avions, la lubrification des outils de coupe des machines-outils. Les pompes des circuits primaires des réacteurs nucléaires comptent parmi les plus performantes. Celle de Superphénix (Creys-Malville, Isère) véhicule du sodium liquide à 550 °C, avec un débit de 5 m3/s.

La turbine à gaz, côté détente

Aucun moteur ne peut rivaliser avec les performances de la turbine à gaz (autonomie, vitesse variable, démarrages fulgurants), jusqu'à la puissance de 150 MW. Au-dessus de cette limite, et jusqu'à 1 500 MW, la turbine à vapeur s'impose. Celle-ci utilise le travail d'un fluide en phase vapeur, fluide qui est généralement de l'eau, circulant entre chaudière et condensateur.

La turbine de détente des gaz est un organe essentiel de la turbine à gaz, comme le sont le compresseur ou la chambre de combustion. Les gaz chauds sous pression se détendent dans les étages de cette turbine qui peut être axiale (moteurs d'avion) ou radiale et centripète (suralimentation des moteurs d'automobiles, moteurs de petits engins balistiques). La détente du gaz engendre la rotation des étages mobiles (rotor) de la turbine à des vitesses variables, selon la charge entraînée et le débit du fluide. Ce mouvement est utilisé pour la mise en rotation du compresseur de la turbine à gaz. Le reste de l'énergie cinétique est disponible à l'extérieur sous différentes formes : l'arbre d'un turbomoteur entraîne une autre machine tournante, pompe, compresseur, alternateur ou hélice d'hélicoptère ; la poussée des gaz d'échappement d'un turboréacteur propulse un avion militaire ou moyen- et long-courrier ; l'hélice d'un turbopropulseur propulse un avion cargo, moyen-courrier, ou encore le turbotrain.

Les températures très élevées des gaz qui traversent les premiers étages du rotor de la turbine imposent l'emploi de superalliages au nickel ou au cobalt pour résister aux effets nocifs du fluage à chaud. En outre, chacune des aubes doit être refroidie par une circulation d'air frais, extrait du compresseur d'air. La circulation des fluides s'effectue le long de circuits complexes qui doivent être rigoureusement étanches pour éviter les pertes de rendement thermodynamique.

Les compresseurs axial et centrifuge

Machines tournantes, les compresseurs convertissent l'énergie cinétique d'un corps en rotation en pression d'un fluide gazeux, étape indispensable pour assurer le transfert de chaleur entre la source chaude et la source froide. Dans un compresseur axial, le gaz s'écoule parallèlement à l'axe en passant par plusieurs aubages, mobiles et fixes. Dans un compresseur centrifuge, le gaz est projeté du centre vers la périphérie. Le compresseur axial, avec ses 10 à 20 étages de compression, convient aux forts débits traversant, par exemple, les réacteurs d'avion. Dans chaque étage sont logés un rotor et un stator. Le rotor transfère son énergie mécanique au gaz, par un système d'ailettes solidaires d'un disque tournant ; le stator fixe a la fonction d'un redresseur-diffuseur : ses ailettes « redressent » vers la direction axiale l'écoulement qui a subi des déviations au cours de la traversée du rotor. L'admission vers l'étage suivant en est facilitée. Le gaz ayant été, en outre, accéléré dans le rotor, le stator récupère le maximum de l'énergie cinétique contenue dans le gaz : la vitesse diminue, tandis que la pression croît.

Le compresseur centrifuge convient pour comprimer les faibles débits d'air qui traversent les petits engins aéronautiques, comme les moteurs d'hélicoptères ou de missiles ; il convient à la compression des gaz traités industriellement, comme dans la station de pompage d'un haut fourneau. La compression résulte de deux phénomènes qui additionnent leurs effets, le transfert d'énergie cinétique au fluide par le rotor et son refoulement à une hauteur supérieure à celle de l'aspiration. Cette forme d'énergie mécanique supplémentaire joue un rôle essentiel dans la compression du gaz. Ainsi, dans un étage centrifuge, le taux de compression est supérieur à celui d'un étage axial.

Conception et simulation

La simulation numérique est devenue l'outil indispensable du concepteur de turbomachines. Elle a pour objet de prévoir le comportement et les performances réelles d'une machine au moyen du formalisme mathématique tridimensionnel de la mécanique des fluides. Simuler, c'est développer le modèle d'un phénomène aérodynamique en fonction de différentes hypothèses. C'est pourquoi toute simulation a besoin d'être étayée par des données expérimentales fiables, puis validée par des essais en laboratoire, sinon les calculs s'éloigneraient de la réalité physique. La méthode est globale et locale : elle s'applique aussi bien à la turbomachine entière qu'à une zone restreinte comme les cavités entre disques fixe et mobile dans les compresseurs et turbines. De telles analyses fines sont effectuées, par exemple, en France par l'Office national d'études et de recherches aérospatiales (O.N.E.R.A.).

L'écoulement fluide qui traverse une turbomachine est complexe. Il est perturbé par la présence des aubes. Des phénomènes locaux se manifestent, aussi bien dans les jeux à leur extrémité que sur leurs profils où se produisent des accélérations qui conduisent à des poches soniques. La vitesse du fluide y dépasse la vitesse du son ; des ondes de choc peuvent se produire au sein du fluide. Les méthodes numériques appréhendent ces conditions en ajoutant aux équations de la mécanique des fluides (de Navier-Stokes) les conditions limites à proximité des parois, où coexistent phénomènes visqueux et non stationnaires. S'il peut se produire des interactions fortes, par exemple entre une onde de choc et la couche limite ou encore des décollements, la viscosité est prise en compte dans les modèles aérodynamiques, ce qui implique l'existence d'un modèle de turbulence adapté à l'écoulement étudié. La simulation requiert à tous les niveaux des outils informatiques de plus en plus puissants : assistance aux calculs aérodynamiques par l'intelligence artificielle, stations de travail communiquant par l'intermédiaire de réseaux locaux à haut débit, supercalculateurs vectoriels, processeurs informatiques à architecture massivement parallèle.

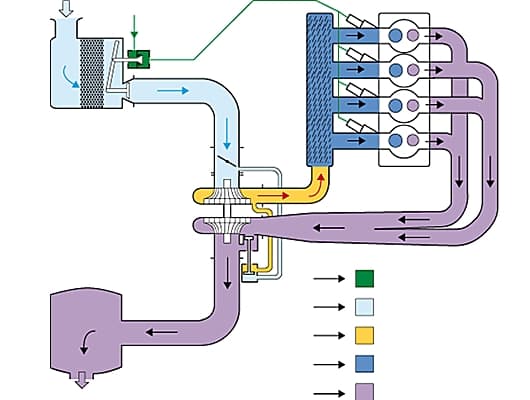

La cogénération d'énergie

La recherche des économies d'énergie, la chasse aux gaspillages sont l'une des priorités du monde industriel. Or, les gaz et fumées qui s'échappent des turbines à gaz sont encore relativement chauds (450 °C) et pressurisés (environ 2 bars) lorsqu'ils entrent dans l'atmosphère. Comment éviter cette évidente déperdition d'énergie ? En récupérant la chaleur contenue dans ces rejets au sein d'une seconde installation génératrice d'énergie. Tel est le principe de la cogénération qui est mise en place dans les centrales à cycles combinés. Les gaz encore chauds émis par la turbine à gaz sont canalisés vers un échangeur, afin de chauffer et de vaporiser un fluide sous pression, généralement de l'eau. Ce fluide se détend ensuite dans une turbine à vapeur, puis dans un condenseur. Quant aux fumées, elles continuent à s'échapper dans l'atmosphère, mais cette fois à une température comprise entre 100 °C et 150 °C. Cette méthode augmente le rendement thermodynamique global d'une installation ; sa valeur est de l'ordre de 50 à 55 %, alors qu'elle est de 30 à 35 % pour la turbine à gaz seule. Les installations de cogénération fournissent entre 50 et 500 MW, dont environ les deux tiers le sont par la seule turbine à gaz.