mortiers et bétons

Un béton est un mélange ternaire homogène de gravier, de sable et d’un liant d’agglutination qui « fait prise » et durcit, ce qui permet d’obtenir un agglomérat stable et résistant, utilisé dans les différents types de construction.

Un mortier est un mélange binaire et homogène de sable et d’un liant d’agglutination qui durcit, de manière à réaliser un matériau de liaison entre des moellons, pierres ou briques, ou, pour certains travaux, à être utilisé comme « microbéton ».

Les bétons et les mortiers ont, d’une manière générale, des emplois nettement distincts ; le mortier est un cas particulier du béton : c’est un béton sans gros granulats tels que pierres ou gravillons.

Bétons et mortiers hydrocarbonés

Ils sont à base de liants hydrocarbonés, c’est-à-dire de goudron très visqueux ou de bitume dur. En raison de leur susceptibilité aux variations de température et de leur vieillissement plus rapide, les bétons et mortiers de goudron (même associé partiellement au bitume) ont pratiquement cédé la place aux bétons et mortiers bitumineux, dont le liant est un complexe de bitume et de filler semi-liquide à chaud, mais solide et cohérent à la température ambiante.

Bétons bitumineux

Ce sont les matériaux les plus évolués de la technique routière ; ils sont utilisés pour les revêtements des grandes artères, des autoroutes, des pistes d’envol et de stationnement des aérodromes, des grands barrages en enrochements, des revêtements de berges et de fonds de grands canaux, concurremment d’ailleurs avec les revêtements à base de béton hydraulique. Un revêtement de grande artère routière en béton bitumineux bien conçu peut durer 25 années sous un trafic intense et lourd, et 10 à 15 ans sans nécessiter aucun entretien.

La technique française de conception, de préparation et de mise en œuvre des bétons bitumineux, tant pour les chaussées et pistes d’envol que pour les revêtements de grands barrages, est entièrement l’œuvre de l’inspecteur général des Ponts et Chaussées Marius Duriez (né en 1894) et de son équipe. Pour qu’un béton bitumineux soit à la fois stable, non fragile, imperméable à l’eau, résistant aux intempéries, aux éléments agressifs et d’une grande durée, il faut non pas obturer les vides de l’ossature granulaire, mais enrober tous les grains de cette ossature par un film de liant approprié ; l’ossature sèche, c’est-à-dire « bitume non inclus », ne doit pas être l’ossature la plus compacte ; il faut au contraire qu’il existe un vide d’ossature approprié à la surface volumique des grains de ce squelette minéral, de manière qu’après compaction du béton mis en place le liant d’enrobage, tout en enrobant les grains, puisse se loger dans les interstices sans reflux à l’extérieur, ce qui provoquerait le ressuage, la glissance et l’absence de stabilité du béton par chute « verticale » (de 32 à 18°) de l’angle de frottement interne. Il convient même que, lors de la mise en service, le béton compacté comporte encore 5 p. 100 de vides occlus pour tenir compte de la compaction complémentaire due au trafic (vide réduit de ce fait à 3 p. 100 au bout d’une année, à 2 p. 100 au bout de deux ans et se stabilisant aux environs de 1 p. 100 dans les années ultérieures). Il y a donc une relation, dont on ne peut s’écarter sensiblement, entre le pourcentage des vides granulaires de l’ossature du béton et la surface volumique, ou surface spécifique, des grains de cette ossature, car le dosage en liant est fixé par la surface spécifique, et uniquement par elle. En effet, l’épaisseur optimale des films de bitume réalisant l’agglutination de l’ensemble compacté n’est ni constante ni proportionnelle au diamètre des grains ; elle ne dépend pas du degré de dureté du bitume, solide à froid, utilisé.

• Conception et composition des bétons bitumineux en France. M. Duriez a démontré que l’épaisseur e exprimée en microns du film de bitume enrobant les grains d’ossature est donnée par la formule

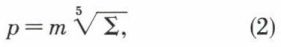

d étant le diamètre du grain moyen exprimé en millimètres et K un paramètre égal à 24 pour les bitumes courants. La quantité de liant nécessaire pour enrober les matériaux est proportionnelle d’une part à l’épaisseur du film enrobant le grain moyen et d’autre part à la surface spécifique Σ de l’ossature. L’épaisseur e, étant proportionnelle à d0,8, est, de ce fait, inversement proportionnelle à Σ0,8. Le poids p de bitume associé à un poids 100 de granulats (gravier + sable + filler) est proportionnel à Σ1–0,8 = Σ1/5. La formule (1) devient alors

dans laquelle p est le pourcentage de bitume évalué en poids des granulats, bitume non compris, Σ la surface spécifique (ou volumique) du mélange de granulats, filler compris, exprimée en m2/kg, sur la base d’une densité 1 du bitume et d’une densité 2,65 des granulats (c’est la masse spécifique moyenne de tous les granulats utilisés) ; m est un paramètre appelé module de richesse en bitume.

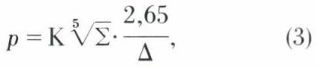

Pour tous les bétons bitumineux courants utilisés sur les chaussées et les pistes, le module de richesse est m = 3,75. On a

Δ étant la masse volumique moyenne du granulat quand, exceptionnellement, elle diffère de 2,65 (c’est le cas des calcaires, pour lesquels Δ = 2,50, et pour les basaltes, pour lesquels Δ = 2,85).

Pour les chaussées et les pistes, on adopte comme module de richesse m la valeur de 3,45 dans le cas des bétons bitumineux maigres du type enrobé dense, 3,75 s’il s’agit de bétons bitumineux courants et 3,90 ou 4,00 pour les bétons bitumineux sur assises récentes non encore entièrement stabilisées (bétons très souples de chaussées). La proportion de filler dans un poids 100 de granulats va de 5 à 9 p. 100 pour les couches de roulement et de 4 à 8 p. 100 pour les couches de liaison. Une moyenne toujours satisfaisante est 7 p. 100. Le bitume utilisé est un bitume très dur (pénétration 40/50 et ramollissement à 54 °C) dans le sud de la France, demi-dur (pénétration 80/100 et ramollissement à 37 °C) dans les régions de l’Est et du Nord et dur (pénétration 60/70 et ramollissement à 45 °C) dans les régions intermédiaires. Le filler est en général du filler calcaire à raison de 7 p. 100 en moyenne et pouvant contenir un tiers ou un quart de chaux éteinte si le sable est un peu argileux. L’équivalent de sable E. S. du sable utilisé ne doit pas être inférieur à 55, le maximum étant de 100 pour un sable absolument pur ; pour un béton de ciment, le minimum admissible est 75. L’équivalent de sable tombe à des valeurs très faibles, de l’ordre de 20, dès que le sable contient 2 ou 3 p. 100 de colloïdes argileux ou humides. Le filler accroît la compacité et l’imperméabilité à l’eau. Il réduit la « susceptibilité » du mortier inclus dans le béton, car le complexe « bitume fillérisé » est un liant très peu sensible aux variations de température. Enfin, le filler à 2 p. 100 de chaux grasse ou hydraulique légère « calcifie » l’argile éventuellement présente et la transforme en filler très peu sensible à l’eau. On peut aussi utiliser, comme filler, le ciment Portland qui donne des résultats excellents.

Seul le module de richesse en bitume permet d’adapter le béton bitumineux aux déformations des infrastructures, à la variation des climats et à l’intensité du trafic.