machine-outil (suite)

• Presse pour moulage par compression des matières plastiques « thermodurcissables ». La poudre, généralement précomprimée sous forme d’une pastille de masse égale à la masse de la pièce à mouler, est introduite dans un moule chauffé le plus souvent par des résistances électriques. Après fermeture du moule, un système du type piston mobile dans un alésage du moule exerce sur la matière une très forte pression afin d’assurer un parfait remplissage de ce moule et une bonne prise de forme ; la chaleur provoque la polymérisation finale de la résine et son durcissement définitif. Ce genre de presse est à vérin hydraulique et travaille automatiquement.

• Extrudeuse. Cette machine est essentiellement constituée par une vis convoyeuse tournant dans un cylindre muni d’un système de chauffage extérieur par résistances électriques. La matière est d’abord forcée par la vis à travers une grille assurant la plastification de la résine, puis celle-ci est expulsée de la machine à travers une filière qui lui donne sa forme définitive : ronds, tubes, rubans, feuilles, plaques ondulées, fils, etc.

Construction

Les machines-outils comportent toutes une structure, appelée bâti, sur lequel sont fixés par l’intermédiaire de guides de mouvements les organes mobiles ainsi que le ou les moteurs d’entraînement. Les guides de mouvements rectilignes sont appelés glissières, et les guides de mouvements de rotation paliers ou butées ; ils peuvent être lisses ou à roulement.

Les parties mobiles de la machine liées au bâti par des glissières sont appelées chariots. Les mouvements sont transmis des moteurs aux outils mobiles ou aux chariots par l’intermédiaire de chaînes cinématiques constituées par une succession d’organes de transmission de mouvement : arbres de transmission, poulies et courroies, engrenages, chaînes, embrayages, systèmes vis et écrous, etc.

La structure (bâti) avec ses glissières et paliers, les chariots mobiles, les moteurs et les chaînes cinématiques de liaison entre les moteurs et les parties en mouvement sont les éléments essentiels des machines-outils.

L’énergie nécessaire au travail est presque toujours fournie directement par des moteurs électriques, quelquefois par l’intermédiaire de vérins hydrauliques ou pneumatiques.

G. F.

➙ Affûtage / Machine-transfert.

Outil de coupe

Les machines-outils traditionnelles façonnent la matière par enlèvement de métal à l’aide d’outils tranchants de formes diverses et interchangeables. Ceux-ci enlèvent la matière en excédent par désagrégation de celle-ci en arrachant des copeaux. Conçues pour pouvoir découper et cisailler la matière, les parties actives de l’outil se présentent essentiellement sous forme d’arêtes tranchantes, formées par l’intersection de deux surfaces, l’une appelée face de coupe, qui pousse le copeau, l’autre appelée face de dépouille, qui glisse sur la surface usinée. La machine force l’outil à pénétrer dans la matière tout en l’empêchant d’y plonger.

Outil schématique

Un tel outil est formé par un dièdre  dont l’arête est normale au sens de son déplacement. Un outil quelconque peut toujours être assimilé à un ensemble d’outils de ce type. Sur les machines dites « à mouvement rectiligne », l’outil est animé d’une translation de vitesse V, le plus souvent perpendiculaire à son arête de coupe, et il enlève une épaisseur h de matière sur la face plane de la pièce.

dont l’arête est normale au sens de son déplacement. Un outil quelconque peut toujours être assimilé à un ensemble d’outils de ce type. Sur les machines dites « à mouvement rectiligne », l’outil est animé d’une translation de vitesse V, le plus souvent perpendiculaire à son arête de coupe, et il enlève une épaisseur h de matière sur la face plane de la pièce.

La face active OB, ou face de coupe, refoule et détache le copeau. L’arête tranchante O, encore appelée tranchant, dresse la surface de la pièce suivant le plan Ox, lieu de ses positions successives. La surface de la rainure obtenue après passage de l’outil est la surface engendrée par l’outil. Compte tenu des passes successives de cet outil, chacune après un léger déplacement transversal de l’outil par rapport à la pièce, la surface usinée obtenue n’est que partiellement confondue avec la surface engendrée. La distinction entre surface engendrée et surface usinée apparaît surtout pour les machines à mouvement circulaire comme les fraiseuses.

La face OA de l’outil, encore appelée face de dépouille, n’intervient que pour donner une forme solide à l’outil. Elle est inclinée de manière à ne toucher la surface engendrée que par le tranchant O, car tout contact de surface en arrière de cette arête donnerait lieu à des forces de frottement entraînant la détérioration rapide de l’outil et de la pièce usinée par échauffement et grippage.

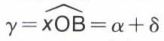

L’angle d’inclinaison de cette face sur la surface usinée est l’angle de dépouille ou de détalonnage, soit  La face OB forme avec OA l’angle d’acuité ou de tranchant, soit

La face OB forme avec OA l’angle d’acuité ou de tranchant, soit  L’angle de coupe

L’angle de coupe  est la somme des angles d’acuité et de dépouille. Son complément

est la somme des angles d’acuité et de dépouille. Son complément  est l’angle de dégagement ou de pente. Plus l’angle d’acuité est aigu, plus la coupe est facilitée, mais la résistance de l’outil en est diminuée.

est l’angle de dégagement ou de pente. Plus l’angle d’acuité est aigu, plus la coupe est facilitée, mais la résistance de l’outil en est diminuée.

Outil quelconque

Chaque outil comporte une ou plusieurs arêtes tranchantes, dont les faces peuvent être courbes. Très souvent, l’arête tranchante est elle-même courbe. On peut, néanmoins, être ramené au cas précédent en remplaçant tout au long du tranchant la face de coupe, la face de dépouille et la surface engendrée par leurs plans tangents respectifs, car, à une faible distance de l’arête, l’outil ne touche plus ni le copeau ni la pièce, et il n’y a plus d’interaction entre l’outil et la pièce. Un outil quelconque peut se décomposer en en très grand nombre d’outils schématiques élémentaires, infiniment minces, orientés suivant les plans normaux à l’arête tranchante en chacun de ses points. Les arêtes tranchantes de ces outils élémentaires sont alors tangentes à l’arête de l’outil considéré. En chaque point du tranchant d’un outil quelconque, les angles réels de coupe et de dépouille doivent être compris entre les limites qui dépendent de l’opération à faire et du métal à travailler.

À cette règle fondamentale s’ajoutent certaines considérations.

1. La courbure de la face de coupe en arrière du tranchant exerce une action sur l’enroulement du copeau et peut gêner son évacuation.

2. La forme de l’arête tranchante influe notamment :

— sur l’enroulement du copeau, dont la ligne moyenne tend à se situer dans le plan normal à la tangente au tranchant ;

— sur la direction des efforts reçus par l’outil ;

— sur la répartition de la matière enlevée le long de cette arête.

3. L’outil doit avoir une forme telle qu’il soit facile à exécuter et à mettre en position de travail.

G. F.