enduction (suite)

Enduction-flocage

Elle dérive des procédés précédents. On enduit une fine couche de plastisol sur un papier siliconé de manière à pouvoir le décoller ultérieurement : sur l’enduction encore fluide, on projette des fibres finement coupées et calibrées qui s’ancrent dans la pâte pendant sa gélification sous le tunnel chauffant. Ce procédé est très utilisé pour donner à une surface un aspect velouté particulièrement agréable à l’œil.

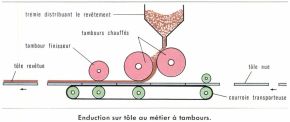

Enduction sur tôle (skinplate)

Elle est faite au métier à tambours : la tôle est amenée par une courroie transporteuse ; le revêtement (poudre, pâte, mélange sec, granulés) est fourni par une trémie entre les tambours chauffants pour fondre ou gélifier la matière ; un tambour finisseur assure le grainage désiré du produit fini. Des enductions de couches alvéolaires sont réalisées en introduisant dans le plastisol un porophore qui se décompose au cours du chauffage en libérant des microbulles de gaz provoquant la formation d’une multitude de cellules. On peut aussi alimenter un plastisol aéré par un brassage approprié.

Enduction sur calandre

Le tissu est doublé à chaud par une couche de chlorure de polyvinyle alimentée par deux ou trois cylindres précédant le cylindre doubleur.

Enduction par extrusion

Elle s’applique à l’imperméabilisation des papiers par une fine couche de polyéthylène ou de cire de paraffine microcristalline. Une extrudeuse débite une mince nappe de résine fondue à travers la fente plate d’une filière et l’applique sur le papier défilant au-dessous. Une amélioration consiste à disposer l’extrudeuse verticalement, afin de supprimer les risques de bullage.

Enduction par pistolage

Un plastisol est projeté par la buse d’un pistolet spécial sur le support à recouvrir. On revalorise ainsi des cuirs de second choix en leur conférant un aspect plus esthétique.

Enduction par projection de poudre

On peut travailler au métier à tambours. Une autre technique consiste à déposer une couche régulière de poudre sur le papier, qui défile sous un tamis vibrant alimenté par le rouleau d’une trémie. Le papier poudré passe dans un tunnel chauffant, où la résine fond et s’étale uniformément. Le papier est alors refroidi et enroulé.

Outre le chlorure de polyvinyle normal ou ses plastisols, le polyéthylène fondu ou en poudre, les cires, on a également recours maintenant à des émulsions ou à des dispersions aqueuses de polyamides, de polyéthylène, de polypropylène ou d’autres résines synthétiques.

J. D.

➙ Extrusion.