caoutchouc (suite)

S’il a été remplacé dans beaucoup de ses utilisations par les caoutchoucs synthétiques, le caoutchouc naturel reste cependant un des matériaux de base entrant dans la fabrication d’articles élastiques. L’industrie du pneu en fait encore grand usage : il entre en particulier en proportions importantes dans les pneumatiques de grandes dimensions qui équipent camions et engins du génie civil.

Les caoutchoucs synthétiques

C’est probablement le chimiste français Gustave Bouchardat (1842-1918) qui réussit, en 1879, la première synthèse d’un élastomère en partant de l’isoprène, corps que l’on avait isolé dès 1860 parmi les produits provenant de la distillation du caoutchouc naturel. De nombreux travaux de recherche furent conduits par la suite, mais la véritable industrie de synthèse des caoutchoucs naquit au cours de la Première Guerre mondiale. Le blocus dont l’Allemagne fut victime pendant cette période conduisit ce pays à intensifier ses efforts de recherche, qui aboutirent à la mise au point des méthylcaoutchoucs, obtenus par polymérisation du diméthyl-butadiène. La qualité et le prix de ces produits ne pouvaient leur permettre de rivaliser avec le caoutchouc naturel dans une économie de paix. Leur fabrication fut arrêtée dès la fin des hostilités, mais les recherches furent poursuivies en particulier aux États-Unis, en Allemagne et en U. R. S. S. Dans ces deux derniers pays, elles permirent la mise au point de caoutchoucs obtenus par polymérisation du butadiène. En Allemagne, ces caoutchoucs reçurent le nom de Buna (de butadiène et du symbole chimique Na, du sodium, qui était utilisé comme catalyseur de polymérisation). Aux États-Unis, les recherches aboutirent en 1932 à la mise sur le marché, par la firme Du Pont de Nemours, d’un caoutchouc obtenu par polymérisation du chloroprène. Ce caoutchouc reçut tout d’abord le nom de Duprène, qui fut remplacé par la suite par celui de Néoprène.

Au cours de la Seconde Guerre mondiale, les besoins en caoutchouc augmentèrent considérablement cependant que le blocus maritime et la mainmise japonaise sur les grandes plantations d’Extrême-Orient rendaient difficile l’approvisionnement des belligérants. À la fin de la guerre, l’Allemagne disposait de cinq usines capables de produire au total 175 000 tonnes par an de caoutchoucs Buna. De leur côté, les États-Unis mirent sur pied dès 1942 un programme de fabrication d’une très grande ampleur et portant surtout sur la fabrication de caoutchoucs dérivant du butadiène. Le gouvernement américain ayant joué un rôle particulièrement important dans la fabrication des caoutchoucs obtenus par copolymérisation de butadiène et de styrène, ces élastomères furent désignés à l’origine par les lettres GRS, initiales des mots Government Rubber Styrene. En 1955, lorsque les usines furent vendues à l’industrie privée, ces caoutchoucs furent désignés par les lettres SBR, initiales des mots Styrene Butadiene Rubber.

Après les hostilités, les grands pays producteurs de caoutchouc naturel purent de nouveau répondre à la demande : les tonnages de caoutchoucs synthétiques du type SBR fabriqués décrurent notablement pour ne remonter qu’entre 1950 et 1960, époque depuis laquelle ils n’ont jamais cessé de croître.

L’industrie des caoutchoucs synthétiques reçut une nouvelle impulsion lorsqu’on sut appliquer à la synthèse des élastomères les découvertes faites par l’Italien Giulio Natta (né en 1903) et l’Allemand Karl Ziegler (1898-1973) dans le domaine de la catalyse des réactions de polymérisation par certains composés organométalliques. Ces applications industrielles aboutirent à la mise sur le marché de nouveaux caoutchoucs synthétiques, dits stéréospécifiques.

• Élastomères de butadiène styrène, ou SBR. Ils résultent de la copolymérisation de deux monomères issus plus ou moins directement du pétrole :

Dans la plupart des cas, cette polymérisation est conduite au sein d’émulsions aqueuses résultant de la dispersion des monomères dans de l’eau contenant des savons. La réaction de copolymérisation donne un latex qui ressemble à celui que l’on extrait des Hévéas. Sa coagulation, suivie d’essorage et de séchage, permet d’obtenir les élastomères sous forme de granulés, qui sont ensuite pressés en balles prêtes à l’emploi.

Les élastomères de butadiène styrène, dont les types les plus courants contiennent 23 p. 100 de styrène et dont le prix est moins élevé que celui du caoutchouc naturel, sont les élastomères de synthèse les plus utilisés à l’heure actuelle. La fabrication des pneumatiques destinés à équiper les véhicules de tourisme en consomme de grandes quantités.

• Polybutadiènes. Ils résultent de la polymérisation du butadiène. La réaction est conduite généralement en solution au sein de solvants du type hydrocarbure (toluène par exemple). Solvant et monomère doivent être extrêmement purs, car les catalyseurs organo-métalliques du type Natta-Ziegler utilisés sont très sensibles aux impuretés, même à l’état de traces. À la fin de la polymérisation, solvant et butadiène en excès sont séparés du polybutadiène formé. Ils sont purifiés par distillation et recyclés, cependant que le polymère est lavé, séché et mis sous forme de balles. Les polybutadiènes sont d’excellents élastomères, que leur très grande résistance à l’usure fait tout spécialement apprécier par les fabricants de pneumatiques.

• Polyisoprènes. Provenant de la polymérisation de l’isoprène

ils sont obtenus en solution selon des procédés voisins de ceux qui sont utilisés pour la fabrication des polybutadiènes. Leurs propriétés sont très voisines de celles du caoutchouc naturel, qu’ils concurrencent dans la plupart de ses applications. Cependant, le développement industriel de leur fabrication est freiné à l’heure actuelle par le prix élevé de l’isoprène.

• Caoutchoucs synthétiques à usages spécifiques. Ces caoutchoucs sont ceux dont le prix ou les inconvénients limitent l’intérêt à des applications très spécifiques, dans lesquelles leurs qualités particulières sont spécialement mises à profit.

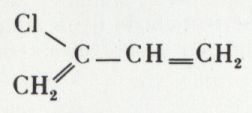

— Les polychloroprènes sont obtenus par la polymérisation du chloroprène

Leurs qualités de résistance aux agents atmosphériques et aux hydrocarbures les font utiliser pour la fabrication de câbles électriques, de tuyaux et de joints appelés à être en contact avec les huiles et les essences minérales.

— Le butylcaoutchouc, mis au point par la société Standard Oil un peu avant 1939, résulte de la copolymérisation de l’isobutylène

et de faibles quantités d’isoprène (1 à 2 p. 100). Peu sensible à l’action des agents atmosphériques et surtout très imperméable aux gaz, il sert à la fabrication de la quasi-totalité des chambres à air produites actuellement.

— Les caoutchoucs d’éthylène-propylène sont fabriqués par copolymérisation d’éthylène CH2=CH2, de propylène CH3—CH=CH2 et souvent d’un troisième monomère destiné à faciliter leur réticulation. Leur remarquable inertie vis-à-vis des agents atmosphériques, oxygène et ozone en particulier, les fait de plus en plus utiliser dans la fabrication des câbles électriques et des joints, en particulier pour pare-brise et pour portières des véhicules automobiles.

— Les caoutchoucs « nitrile », mis au point en même temps que les élastomères de butadiène styrène, ou SBR, sont préparés par copolymérisation en émulsion de butadiène et de nitrile acrylique CH2=CH—C≡N. Ils sont surtout utilisés pour fabriquer des objets devant résister à l’action des hydrocarbures provenant du pétrole en particulier.