affûtage (suite)

• Outil quelconque. Chaque outil comporte une ou plusieurs arêtes tranchantes, dont les faces peuvent être courbes. Très souvent, l’arête tranchante est elle-même courbe. Pour déterminer les caractéristiques de l’affûtage de cet outil, on est ramené au cas précédent en remplaçant tout au long du tranchant la face de coupe, la face de dépouille et la surface engendrée par leurs plans tangents respectifs, car, à une faible distance de l’arête, l’outil ne touche plus ni le copeau ni la pièce, et il n’y a plus d’interaction entre l’outil et la pièce. Un outil quelconque peut se décomposer en une infinité d’outils schématiques élémentaires, infiniment minces, orientés suivant les plans normaux à l’arête tranchante en chacun de ses points. Les arêtes tranchantes de ces outils élémentaires sont alors tangentes à l’arête de l’outil considéré.

La règle fondamentale de l’affûtage des outils est la suivante :

« En chaque point du tranchant d’un outil quelconque, les angles réels de coupe et de dépouille doivent être compris entre certaines limites, qui dépendent de l’opération à effectuer et du métal à travailler. »

À cette règle s’ajoutent les considérations suivantes :

1o La courbure de la face de coupe en arrière du tranchant influe sur l’enroulement du copeau et peut gêner son évacuation ;

2o La forme de l’arête tranchante influe :

— sur l’enroulement du copeau, dont la ligne moyenne tend à se situer dans le plan normal à la tangente au tranchant au point considéré ;

— sur la direction des efforts reçus par l’outil ;

— sur la répartition de la matière enlevée le long de cette arête.

Conditions générales pour réaliser un bon affûtage

1o La pression de meulage ne doit pas être trop forte.

2o Le liquide de refroidissement doit couler abondamment pour empêcher réchauffement de l’arête que l’on affûte et provoquer ainsi une modification de structure du matériau constituant la partie active de l’outil.

3o Il faut toujours utiliser la face plane de la meule et n’utiliser la face cylindrique que dans certains cas exceptionnels.

4o Si l’on affûte à la main, il faut contrôler les angles de détalonnage et de dégagement à l’aide du calibre d’affûtage.

5o Il convient, s’il est nécessaire, de dresser les meules utilisées à l’aide d’un diamant.

6o Il faut utiliser d’abord la meule de dégrossissage, puis la meule de finition.

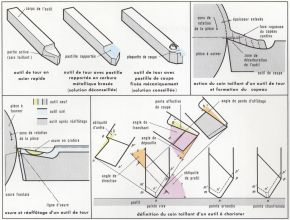

Affûtage des outils de tour

Les outils de tour sont essentiellement des barreaux en acier spécial à section carrée, terminés par un coin taillant obtenu par affûtage d’une ou de deux arêtes de coupe, la forme du coin taillant étant fonction du travail à réaliser (chariotage, tronçonnage, filetage, etc.). L’outil en question peut être soit entièrement en acier rapide (alliages de tungstène, ou de tungstène, chrome et vanadium, ou de tungstène et cobalt, ou encore de molybdène, ou de tungstène et molybdène), soit en acier avec une pastille rapportée en carbures métalliques frittés, juste suffisamment grande pour que les arêtes de coupe puissent être taillées dans cette pastille.

Affûter un outil à charioter, qui est l’un des plus utilisés, consiste à enlever par meulage suffisamment de matière respectivement sur les faces m n n′ m′ et n p p′ n′ et, si nécessaire, également sur la face m n p. De plus, selon que l’on désire un outil à pointe vive, à pointe arrondie ou à pointe chanfreinée, on arrondit ou on chanfreine l’arête n n′. On effectue cette opération soit à la main, soit à l’aide d’un montage, en opérant d’abord sur une meule dégrossisseuse, puis en rectifiant sur une meule fine. Avec les outils à mise rapportée en carbure de tungstène, on enlève d’abord la matière du porte-outil sur une meule en corindon, puis, pour affûter la plaquette en carbure fritté, on utilise une meule en carbure de silicium.

Le réaffûtage d’un outil correspond à une durée de travail apparemment non productive et se traduit par une perte d’acier ainsi que par une certaine usure de la meule. Néanmoins, le réaffûtage fréquent conduit dans son ensemble à des économies. En effet, travailler avec un tranchant émoussé augmente le frottement et l’échauffement de l’outil et de la pièce, ce qui accélère l’usure de l’outil et conduit à un très mauvais état de surface des pièces usinées. L’affûtage des outils d’étau limeur et de raboteuse est analogue à l’affûtage des outils de tour.

Affûtage des outils de perçage, ou forets

Le foret est un outil cylindrique comportant deux rainures hélicoïdales et terminé par une tête quasi conique. L’affûtage se limite aux deux tranchants du foret, c’est-à-dire aux arêtes d’intersection (AB et CD) des deux rainures hélicoïdales avec la surface de la pointe. Ces deux arêtes appelées encore lèvres de coupe arrachent le copeau et permettent au foret d’avancer dans la pièce à percer ; c’est dans la zone de ces deux arêtes que le foret s’use. Le pas des rainures hélicoïdales correspond à l’angle de dégagement γ, la face de coupe de l’outil élémentaire correspondant étant le plan tangent ABx à la surface hélicoïdale, qui passe par l’arête AB. Afin que les tranchants principaux puissent s’enfoncer dans la pièce, la surface côté pointe ABy est abaissée de l’angle de dépouille α, c’est-à-dire que la pointe est, en fait, formée par deux surfaces coniques de sommet différent. Les angles de pointe θ et de dégagement γ varient suivant la matière à usiner. Affûter un foret consiste à usiner les deux surfaces coniques de la pointe à l’aide d’une meule, le foret étant maintenu soit à la main, soit avec un support réglable et articulé.

L’affûtage à la main nécessite une très grande expérience de la part de l’opérateur. Celui-ci tient le foret à deux mains et il l’appuie légèrement contre la face plane de la meule, en rotation rapide, en commençant par la partie de la pointe avant (face de dépouille), située immédiatement derrière l’arête de coupe, puis il donne au foret un mouvement de rotation de 90° environ, autour de l’un des axes O1x1 ou O2x2, ce qui revient à faire tourner le foret en abaissant sa partie arrière, pour respecter l’angle de dépouille. Si l’opérateur se contentait de faire tourner le foret autour de son axe propre (ce que les ouvriers non qualifiés font très souvent dans les ateliers), l’arête ainsi affûtée n’aurait aucune dépouille et le foret, malgré ses tranchants bien aiguisés, ne pourrait pénétrer dans la matière : il chaufferait anormalement et s’émousserait très vite par fluage des arêtes.

Les deux tranchants doivent être affûtés de la même manière et être rigoureusement symétriques par rapport à l’axe du foret. Si l’un des tranchants est situé plus en avant que l’autre, il enlève seul toute la matière lors de l’opération de perçage, d’où un mauvais comportement de l’outil.